Многопрофильный материал нетканое полотно. нетканые материалы Типы нетканых материалов

Нетканые материалы: классификация и способы применения

Нетканые полотна встречаются не только в промышленном производстве, но и в быту. Это индивидуальные халаты и шапочки, которые выдают в приемном покое любой больницы, влажные салфетки для вытирания рук, тряпочки для уборки, детские подгузники и масса других вещей, с которыми приходится сталкиваться ежедневно. Рассмотрим основные виды нетканых материалов, способы их производства, характеристики и сферу применения.

К нетканым относятся материалы, для изготовления которых не используются традиционные ткацкие технологии. Впервые такое изделие из вискозных волокон, скрепленных при помощи химических веществ, было получено в середине 30-х годов ХХ века во Франции. В настоящее время во многих странах существуют большие предприятия, выпускающие всевозможные нетканые материалы.

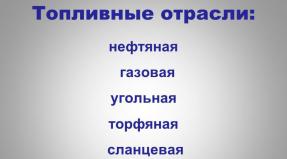

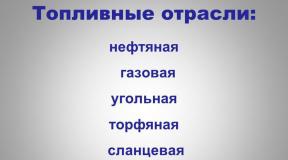

По назначению их классифицируют на следующие категории:

- технические. Это различные фильтровальные, обтирочные, изоляционные, обивочные и другие изделия, применяемые в строительстве, сельском хозяйстве и многих отраслях промышленности;

- бытовые. К ним относятся всевозможные материалы для пошива одежды, искусственный мех, основа кожзаменителей, ватин, фетр, войлок, махровые полотна и т. п;

- медицинские. В любой больнице широко применяются одноразовые салфетки, полотенца, пеленки и простыни. Кроме того, различный перевязочный материал, тампоны, прокладки и подгузники также могут быть неткаными.

Многие предприятия общественного питания приобретают нетканые скатерти, фартуки, халаты и колпаки для обслуживающего персонала. Некоторые компании шьют из таких полотен униформу для своих работников.

Методы производства нетканых материалов

В качестве сырья для получения нетканых полотен используют натуральные: хлопок, лен, шерсть или шелк – а также синтетические и искусственные волокна. Кроме того, часто в переработку поступают отходы текстильного производства.

Процесс изготовления включает в себя несколько этапов:

- Очистка и сортировка сырья. Одновременно готовят связующие растворы.

- Формовка холста – укладывание волокон в различных направлениях.

- Связывание материала.

- Обработка полотна – сушка, окраска, отбеливание и т. п.

Классификация технологий соединения волокон в монолитное изделие включает в себя несколько способов.

Клеевой метод

Его чаще всего используют для изготовления основы под клеенку, заменитель кожи или линолеум, для прокладочных тканей – флизелина, дублерина, а также в полиграфической отрасли. Разложенные волокна пропитываются специальными клеящими составами, которые, застывая, образуют полотно.

Полученные таким способом материалы обладают высокой прочностью, жесткостью и упругостью. Они устойчивы к нагреванию, химической чистке и стирке. Характерной особенностью является достаточный уровень аэрации и значительная гигроскопичность.

Вязально-пробивной метод

Подготовленные и сформованные волокна провязывают капроновыми или хлопчатобумажными нитками, образующими жесткий каркас. Таким образом получают фланель, байку, ватин, драп и сукно.

Материалы, из которых в дальнейшем шьют одежду, имеют ряд положительных качеств. Они не дают усадку, не мнутся, хорошо пропускают воздух и обладают высокой износостойкостью.

Разновидностью метода является нитепрошивной, при котором полотно получают путем переплетения системы из двух или более нитей. Так изготавливают многие ткани для пошива платьев, блузок, мужских рубашек и даже купальных костюмов. Изделия из них хорошо держат форму и имеют низкую теплопроводность.

Иглопробивной метод

Подготовленный материал раскладывается на специальных станках и подвергается многочисленному прокалыванию сильно нагретыми зазубренными иглами. В результате волокна хаотично перепутываются, полотно скрепляется.

Иглопробивным способом получают большинство утеплителей – синтепон, ватин и другие. Их существенным недостатком является то, что в процессе эксплуатации отдельные волокна могут проникать через верхний слой. Это не только влияет на внешний вид изделия, но и уменьшает его теплопроводность и долговечность.

Термический метод

На подготовительной стадии добавляют определенное количество волокон, имеющих температуру плавления ниже, чем основная масса. При нагревании они быстро расплавляются и образуют цельное изделие.

Эта технология используется для получения некоторых видов наполнителей для мягкой мебели, а также недорогих утепляющих материалов для верхней одежды. Их отличает невысокая плотность, но значительная упругость и стойкость к химическим веществам.

Гидроструйный метод

Изделия, получаемые с помощью этой инновационной технологии, используются в медицине, косметологии: одноразовое белье, халаты, перевязочный материал, салфетки, тампоны, спонжи и др. Самыми известными являются сонтара, новитекс и фибрелла.

Метод основан на переплетении и связывании волокон при помощи бьющих под высоким давлением струй воды. Первооткрывателем его является известная американская компания Дюпон.

Интересно знать! Для производства детских подгузников используется метод аэроформирования. Волокна поступают в поток воздуха и превращаются в вату, которую затем напыляют на специальную клейкую ленту.

Войлочно-валяльный метод

Он позволяет получать нетканые материалы из чистошерстяного или смесового сырья. В условиях повышенной влажности при определенной температуре волокна подвергаются механическому воздействию, в результате чего происходит их свойлачивание.

Таким образом получают войлок, который используется для производства обуви, теплой одежды, одеял и других изделий. Кроме того, войлок широко применяется в строительстве зданий, поскольку он не только хорошо сохраняет тепло, но и обеспечивает звукоизоляцию помещений.

Самые известные нетканые материалы

Эти изделия имеют много достоинств: мягкость, эластичность, прочность, устойчивость к износу и долговечность. Современные технологии позволяют создавать продкцию с заранее запрограммированными характеристиками. Остановимся коротко на самых распространенных материалах.

Еще 50 лет назад ватин был практически единственным утеплителем. Примечательно, что из него делали даже плечики для вечерних платьев и элегантных костюмов.

Сейчас ватин используется только в рабочей одежде – телогрейках, рукавицах, подшлемниках и т. п. Некоторые производители ортопедических матрасов тоже не забывают про этот материал.

Сырьем для ватина служат натуральные или смесовые волокна, а также некоторые отходы текстильного и швейного производства. Их соединяют в полотно иглопробивным или вязальным методом. Самым качественным считается ватин с проклейкой из марли. Такое полотно не деформируется и имеет значительный срок службы.

Недостатками ватина считается его большой вес, способность поглощать влагу и долго сохнуть. Кроме того, в шерстяных волокнах может заводиться моль. Поэтому современные производители рабочей одежды отдают предпочтение синтетическим утеплителям.

Это легкое, объемное и упругое нетканое полотно, которое обладает хорошими теплозащитными свойствами. Его часто применяют не только при пошиве курток и пальто, но и в мебельной промышленности, при изготовлении подушек, одеял, мягких игрушек, спальных мешков, обуви.

Синтепон получают клеевым или термическим способом из синтетических волокон. Его главными преимуществами по сравнению с ватином являются небольшой вес, хорошая формоустойчивость и высокая степень теплосбережения.

Важно знать! Клеевой состав, используемый при производстве синтепона, может вызывать аллергические реакции. Поэтому не рекомендуется покупать маленьким детям одежду или игрушки с таким наполнителем.

Спанбонд

Одноразовые халаты, шапочки, салфетки и простыни, изготавливаемые из этой материи, обладают водоотталкивающими свойствами. Мягкая, приятная на ощупь поверхность спанбонда вызывает ассоциации с хлопчатобумажными тканями.

Волокна получают путем продавливания расплавленного полипропилена через множество отверстий-фильеров. Застывшие нити формуют и соединяют в полотно термическим способом. Современные технологии позволяют получать волокна спанбонда в несколько десятков раз тоньше, чем человеческий волос.

Спанлейс

Хлопчатобумажные, вискозные или полипропиленовые волокна, составляющие основу такого полотна, соединяют под высоким давлением гидроструйным методом. Ткань характеризует повышенная прочность, воздухопропускная способность и отсутствие статического электричества.

Материал широко используется в парикмахерском деле и косметологии. Самым известным изделием из спанлейса являются влажные салфетки.

Тинсулейт

По теплосберегающим свойствам этот нетканый материал сравним с лебяжьим или гагачьим пухом. Название «тинсулейт» переводится как «тонкое тепло». Он состоит из тончайших полых полиэфирных волокон, каждое из которых закручено по спирали. Именно благодаря этому наполнитель отлично держит форму, мгновенно возвращая изделию первоначальный вид после стирки.

Примечательны и тепловые характеристики материала. В куртке с тинсулейтом человек комфортно себя чувствует даже при морозе в 40о. А поразительно малая толщина не сковывает движения и позволяет свободно ходить на лыжах или бегать.

К отрицательным качествам тинсулейта относится его способность накапливать статическое электричество. Но при помощи соответствующей обработки от этой проблемы можно избавиться.

Изософт

Еще один современный утеплитель, который был разработан бельгийским концерном Libeltex – крупнейшим производителем нетканых материалов. Изософт состоит из тончайших полиэфирных волокон, соединенных таким образом, чтобы обеспечить максимальное теплосбережение.

Толщина изософта в 4 раза меньше, чем у синтепона, а согревающая способность выше в 10-12 раз. Материал имеет все сертификаты качества, поэтому может применяться без опасения даже в детской одежде.

Изософт с легкостью переносит стирку в машине, не сбиваясь комками и не проникая на лицевую сторону изделия. Одежда быстро высыхает и принимает свою первоначальную форму. Недостатком материала можно считать только его высокую стоимость, но это с лихвой окупается его отличными эксплуатационными качествами и долговечностью.

Из тонкого и нежного кроличьего и козьего пуха методом свойлачивания получают красивый материал, который называется . Его используют для изготовления верхней одежды, обуви, головных уборов, детских игрушек и предметов декора.

Иногда для придания изделию дополнительной прочности и устойчивости к деформациям к пуху добавляют вискозные или синтетические нити. Такой фетр отличается гладкой поверхностью с приятным отливом.

Фетр активно используется для создания разнообразных поделок. Этому способствует то, что материал хорошо окрашивается, не осыпается при раскрое и одинаково выглядит как с лицевой, так и с изнаночной стороны.

Важно знать! При стирке изделия из фетра могут дать усадку и полинять . Поэтому для ухода за ними лучше всего воспользоваться сухой чисткой с применением специальных средств.

Нетканые материалы, список которых с каждым годом становится более обширным, справедливо считаются продуктом завтрашнего дня. Те многочисленные достоинства, которыми они обладают, делают их незаменимыми в различных сферах жизнедеятельности человека.

Неткаными полотнами называют особые материалы, которые получают без применения технологии плоского переплетения ниток. Для производства такой ткани сырьевую массу раскатывают до ровного слоя, после чего прошивают.

История возникновения.

Считается, что нетканое полотно появилось во Франции в 30-х годах прошлого века. Кстати, страна до сих пор остается лидером в этой отрасли. Изготавливали такую ткань из вискозных волокон.

К тому же в это время в Европе быстро развивалась промышленность, появилось и оборудование для производства нетканых материалов.

Со временем технологии их изготовления стали осваивать в США, Японии и многих других странах. Сейчас купить нетканое полотно дешевле всего можно в странах Юго-Восточной Азии, где начали активно развивать его производство.

В России такая ткань начала появляться в конце 60-х годов. В Советском Союзе начали производить аппаратуру для производства полотна клеевым, валяльно-войлочным и вязально-прошивным методами. Активное производство тканей продолжалось около 20 лет, однако потом пошло на спад.

- Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 154 см. Плотность 220 г

ЦЕНА: 31.00руб. за погонный метр. Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 75 см. Плотность 220 г

ЦЕНА: 13.50руб. за погонный метр. Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 80 см. Плотность 210 г

ЦЕНА: 13.00руб. за погонный метр. Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 80 см. Плотность 200 г

ЦЕНА: 14.50руб. за погонный метр. Добавить в корзину

Хпп белое (стр. 2,5 мм) Ширина 80 см. Плотность 190 г

ЦЕНА: 14.40руб. за погонный метр. Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 130 см. Плотность 220 г

ЦЕНА: 27.60руб. за погонный метр. Добавить в корзину

Хпп белое ГОСТ (стр. 2,5 мм) Ширина 154 см. Плотность 200 г

ЦЕНА: 27.00руб. за погонный метр. Добавить в корзину

Хпп белое (строчка 2,5 мм) Ширина 160 см. Плотность 180 г

ЦЕНА: 26.00руб. за погонный метр. Добавить в корзину

Хпп белое (строчка 5 мм) Ширина 160 см. Плотность 160 г

ЦЕНА: 25.00руб. за погонный метр. Добавить в корзину

Хпп серое (строчка 2,5 мм) Ширина 154 см. Плотность 190 г

ЦЕНА: 21.00руб. за погонный метр. Добавить в корзину

Хпп серое (строчка 2,5 мм) Ширина 75 см. Плотность 190 г

ЦЕНА: 12.50руб. за погонный метр. Добавить в корзину

Хпп серое (строчка 2,5 мм) Ширина 130 см. Плотность 190 г

ЦЕНА: 18.50руб. за погонный метр. Добавить в корзину

Хпп серое (строчка 2,5 мм) Ширина 80 см. Плотность 190 г

ЦЕНА: 10.20руб. за погонный метр. Добавить в корзину

Хпп светлое (строчка 2,5 мм) Ширина 130 см. Плотность 180 г

ЦЕНА: 22.70руб. за погонный метр. Добавить в корзину

Хпп светлое (строчка 2,5 мм) Ширина 154 см. Плотность 180 г

ЦЕНА: 24.20руб. за погонный метр. Добавить в корзину

Хпп светлое (строчка 2,5 мм) Ширина 75 см. Плотность 190 г

ЦЕНА: 12.00руб. за погонный метр. Добавить в корзину

Тряпка для мытья пола из ХПП (белая) 50х75 плотность 180 г

ЦЕНА: 9.50руб. за штуку. Добавить в корзину

Тряпка для мытья пола из ХПП (серая) 80х100 плотность 190 г

- Способ производства.

- Структура материала.

- Особенности сырья.

Во многом это произошло благодаря дефициту, который начал появляться повсеместно. Стало не хватать и хлопка. Приходилось искать альтернативу, и нетканое полотно стало синтетическим.

К тому же теперь его требовалось гораздо больше. Материал начали использовать в машиностроении, строительстве и медицине, а также пищевой промышленности. С распадом СССР производство такого полотна, как впрочем, и всего остального, снизилось во много раз. Но ненадолго.

Заменить эту продукцию практически нечем, а товары, которые производили западные фабрики, стоили дороже. Появились новые разновидности материалов: купить нетканое полотно можно таких видов, как геотекстиль и агротекстиль.

Сейчас нетканые полотна в больших объемах производятся как в России, так и за рубежом. По причине конкурентной цены особой популярностью пользуются изделия из синтетики, которые постепенно начинают вытеснять натуральные материалы.

Нетканое полотно: производство и особенности материала.

Производство изделий может осуществляться разными способами. Например, которое отлично зарекомендовало себя благодаря прочности и износостойкости, изготавливается с помощью механического способа.

Волокна, которые являются основой таких тканей, прошиваются между собой нитями. В итоге получается ровное прочное нетканое полотно, которое для надежности сшивают толстыми нитями.

Холстопрошивные полотна обладают отличными теплоизоляционными свойствами. Благодаря этому их часто используют в качестве подкладочной ткани при пошиве одежды. Еще одна сфера применения такого материала – производство обуви из искусственной кожи.

В отличие от холстопрошивного нитепрошивный материал больше напоминает махровую ткань. Получают его путем прошивания одной или несколькими системами нитей.

Преимуществ у нетканых полотен немало. Они обладают хорошими гигроскопическими характеристиками, прочны, недороги и долго служат. Кроме того, эти материалы практичны и безопасны с точки зрения экологии.

Некоторые их разновидности даже можно использовать при производстве товаров для новорожденных, которые будут непосредственно контактировать с детской кожей.

Виды нетканых полотен.

В магазинах сейчас можно купить нетканое полотно любых разновидностей. Их свойства и технические характеристики зависят от разных критериев:

По сравнению с обычными способами производства в текстильной промышленности (например, ткачество или прядение) такие материалы достаточно просто изготавливать. Технология их производства достаточно простая, поэтому и обходится эта ткань недорого.

Кроме низкой себестоимости, есть и другие преимущества: экономия человеческих ресурсов, возможность полной автоматизации процесса изготовления, возможность более рационального использования сырья.

Поэтому на сегодняшний день нетканые полотна можно назвать самым современным и универсальным видом текстильных изделий.

Купить нетканое полотно можно из множества видов сырья. Ассортимент таких изделий действительно очень велик: есть ткани из природных материалов, например, хлопка, льна, шерсти.

Они несколько уступают искусственным полотнам по долговечности и износостойкости, зато имеют несомненный плюс – этологическую чистоту и безопасность.

Выбор искусственных материалов просто поражает воображение. В продаже можно встретить множество изделий из химических волокон: полипропилена, вискозы, полиамида.

Кроме того, для производства такой продукции используется вторичное волокнистое сырье. К нему относится волокна, которые были произведены из отходов различных отраслей промышленности, например, тряпья и лоскутов. Есть и продукция, изготовленная из смеси различных волокон.

Внешне такая продукция тоже может достаточно сильно отличаться. Можно купить нетканое полотно с различными рисунками, начесом, стойким тиснением. Фактура полотен также бывает разной. Есть и практически гладкие изделия, и такие, которые имеют рифленую неоднородную структуру.

Где используют материал.

Нетканое полотно получило широкое распространение в промышленности, сельском хозяйстве и других отраслях. Его постоянно используют в работе клининговые компании, а хозяйки не забывают купить нетканое полотно для домашних нужд.

Такие полотна обладают высокой степенью гигиеничности и способны правиться практически с любыми загрязнениями, которые только могут встретиться в доме. Это универсальный материал для протирки оборудования и автомобилей.

Нетканое полотно используется для производства салфеток, технических полотенец, тряпок для мытья пола. Такая ткань – надежный и недорогой утеплитель для одежды и обуви.

Неткаными материалами наполняют мебель и мелкие игрушки, а также используют их в качестве упаковки.

Так что нетканое полотно — экономичный и во многих случаях незаменимый материал. Благодаря техническим характеристикам конкурентов у этой ткани не будет еще долго.

Нетканое полотно: особенности и сфера использования.

В число наиболее распространенных текстильных материалов входит нетканое полотно, включающее в себя огромное разнообразие видов. Изготовленное из одного или комбинации материалов, нетканое полотно представляет собой скрепленную структуру элементов. В его составе нет трикотажных и тканых полотен.

Одним из наиболее известных материалов данного вида является геотекс, в состав которого входят полипропиленовые волокна.

История создания

В последующем в качестве сырья для геотекса применяли самые разные материалы. Спрос на нетканое полотно вырос в мгновение, настолько необычными и полезным оказались его свойства. В зависимости от вида волокон, которые ложились в основу создания нового материала, можно было получать самые разные свойства.

Во Франции разрабатывали не только новые виды станков, но и модернизировали прежние под более совершенные виды нетканой материи. По сей день лучшие характеристики в оборудовании для создания таких плотен являются главным преимуществом французских станков.

На сегодняшний день разработано немало разновидностей нетканого материала. Теперь нетканое полотно может быть использовано как дренажный, фильтровальный или мембранный инструмент.

Вплоть до конца 20 века основными производителями материала геотекс и подобных ему оставались страны Европы, США и Япония. Но вскоре к ним не только присоединились, но и начали обгонять по количеству и качеству производства азиатские страны. В частности, нетканое полотно теперь в огромных количествах поставляет Узбекистан.

В нашей стране нетканое полотно изначально производилось только для бытовых целей и использовалось в швейной промышленности. В 90-е годы, как ни странно, началось бурное развитие данной отрасли, а ГОСТ начал активно разрабатывать и совершенствовать нормы.

Вызвал такое развитие дефицит хлопчатобумажных тканей, а многие тканые материалы в самых разных сферах были вынуждены заменять на иглопробивное нетканое и другие подобные виды. Так и появилась необходимость совершенствования этой отрасли промышленности. На современное нетканое полотно имеется огромный спрос, который неуклонно растет.

Производство

Изготавливается геотекс и другое нетканое полотно в три этапа

:

- Формирование основы. Для этого используется каркас из нитей или волокнистый холст.

- Скрепление основы.

- Отделка готового материала.

Для формирования холста применяют массу из натуральных и химических волокон в разных пропорциях. Готовые волокна смешивают и очищают. После их прочесывания формируется волокнистый холст. Каркас из нитей представляет собой сетку в виде параллельно уложенных между собой нитей.

Скрепление основы может быть трех видов: иглопробивное, вязально-прошивное и клеевое. Иглопробивное скрепление производится на машинах при помощи игл. Игла, проходя через толщину всего слоя, захватывает волокна и протаскивает их. Так и происходит межслоевое скрепление. Вязально-прошивной метод заключается в провязывании холста пряжей. И, наконец, нетканое полотно производят клеевым способом. В этом случае холсты скрепляются при помощи полимерных веществ. Склеивание бывает двух видов: мокрое и сухое. Мокрое заключается в нанесении жидкого вещества на холсты с последующим наложением их друг на друга. Для сухого склеивания применяется порошок, нить, пленка или шпательные волокна, имеющие более низкий уровень температуры плавления, чем скрепляемые холсты. После нанесения связующего вещества холсты подлежат термообработке.

Геотекстильное полотно обязательно подлежит отделке.

Основные свойства

Оценивая качество таких материалов, необходимо исходить из области их применения. Фильтровальное нетканое полотно должно обладать высокой прочностью, а хорошие эстетические характеристики для фото пригодятся, но не более.

Оценивая качество таких материалов, необходимо исходить из области их применения. Фильтровальное нетканое полотно должно обладать высокой прочностью, а хорошие эстетические характеристики для фото пригодятся, но не более.

К некоторым видам материи предъявляются высокие требования по плотности, прочности, упругоэластичности. А отменные внешние показатели, отлично продемонстрированные на фото, позволяют нетканым материалам успешно конкурировать с тканями. Учитывая экономическую составляющую, преимущество в большинстве случаев отдают нетканым полотнам.

Области применения

Геотекстильное полотно используется для самых разных нужд. В швейной промышленности из этого материала изготавливают одежду всевозможного назначения: платья, костюмы, белье, халаты, пальто, купальники, детские вещи . Нередко геотекс материалы применяются для утепления.

Широкое применение геотекстильное полотно нашло в иных сферах. Геотекс используется в дорожном строительстве, монтаже дренажей, в жилой застройке и отделке помещений. Кроме того, геотекс может быть использован даже для отделки жилых зон. Например, геотекстильное полотно можно увидеть на изнаночной стороне столовых клеенок или линолеумов.

По своим свойствам описываемый материал во многом превосходит тканевые аналоги. И ведь он постоянно совершенствуется. Так что не будет удивительным тот факт, что вскоре эта материя будет необходима абсолютно везде.

Неткаными материалами называются гибкие, относительно прочные текстильные полотна или изделия, образованные из одного или нескольких слоев текстильных материалов (волокон, нитей, изделий), скрепленных различными способами с использованием физико-химического явления адгезии или физико-механического явления трения.

Обычно в нетканых полотнах имеются две связанные между собой составляющие: волокнистый наполнитель и связующая система. Волокнистый наполнитель образуют различные исходные материалы (волокна, нити, разрезные полоски), расположенные рядом друг с другом. Вторая составляющая - связующая система, в качестве которой могут быть различные волокна, нити (пряжа, комплексные нити), скрепляющие элементы волокнистого холста за счет трения, или разнообразные клеевые материалы (адгезивы), склеивающие холст. Этот компонент иногда создается в результате аутогезии (самослипания), т. е. способности поверхностей одного и того же вещества под давлением и при нагреве или путем точечной сварки при нагреве токами высокой частоты давать прочную адгезионную связь.

Для производства нетканых материалов применяют натуральные либо химические волокна и элементарные нити, текстильные нити разного волокнистого состава и структуры, а также текстильные полотна (ткани и трикотаж) с небольшим поверхностным и объемным заполнением.

Состав структурных элементов нетканых материалов бывает различным и зависит от назначения нетканых материалов и эксплуатационных свойств изделия.

Исходя из возможных сочетаний структурных элементов нетканые материалы подразделяют на однослойные, состоящие из одного материала (волокнистый холст, система нитей), и многослойные, состоящие из нескольких видов материалов (волокнистый холст плюс ткань, волокнистый холст плюс система нитей, система нитей плюс ткань и т. д.).

Производство нетканых текстильных материалов состоит из трех этапов: получения волокнистой основы (наполнителя), скрепления структурных элементов наполнителя в полотно, отделки и сортировки готовых нетканых полотен.

При производстве волокнистых однослойных нетканых материалов на первом этапе осуществляют разрыхление волокон; их очистку от механических примесей; смешивание волокон и их равномерное распределение относительно друг друга; формирование волокнистого холста.

Формирование волокнистого холста производится механическим, аэродинамическим, фильерным и гидравлическим способами. Основным требованием к этому процессу является равномерность распределения волокон по площади холста и между собой.

Гидравлический способ холстоформирования в настоящее время практически не применяется.

При механическом способе формирования волокнистого наполнителя используют текстильные кардочесальные машины, получая элементарный прочес. Затем прочес преобразуют в волокнистый холст заданной поверхностной плотности и ширины за счет сложения или сгущения прочеса механическим воздействием.

Данная технология позволяет получить волокнистый холст с заданной ориентацией волокон требуемой длины и ширины, что позволяет регулировать свойства нетканого полотна и является несомненным преимуществом этого способа.

При аэродинамическом способе специальными устройствами создается воздушно-волокнистый поток, который, проходя через сетчатую приемную поверхность, формирует волокнистый холст заданной поверхностной плотности и ширины.

Филъерный способ формирования волокнистого холста заключается в получении из расплава или раствора полимера элементарных нитей, которые, выйдя из фильеры и пройдя через обдувочную шахту, поступают в сборник-дозатор. Он раскладывает их на конвейере, формируя волокнистый холст требуемой ширины и поверхностной плотности.

Аэродинамический и фильерный способы формирования волокнистого холста существенно повышают производительность технологического оборудования по сравнению с его производительностью при использовании механического способа.

Основным этапом производства нетканых материалов является скрепление (соединение) структурных элементов друг с другом. Для этого применяют физико-механические, физикохимические и комбинированные способы.

Применение физико-механических способов скрепления основано на использовании физического явления трения и особенностей строения и свойств структурных элементов нетканых материалов. В эту группу входят следующие способы: вязально-прошивной, иглопробивной, валяльно-войлочный и гидроструйный.

Волокнистый холст после его формирования представляет собой рыхлый материал с высокой пористостью и низкой прочностью при растяжении. Это связано с тем, что расстояние между волокнами велико, а число механических связей (контактов) мало. Поэтому основная цель любого физико-механического способа соединения состоит в том, чтобы увеличить число связей между волокнами. Сближение волокон увеличивает число и площадь контактов, а также число механических связей между ними. Вследствие этого возрастает прочность волокнистого нетканого материала при его растяжении и сжатии. В результате уплотнения волокнистого холста уменьшаются толщина и пористость, что позволяет увеличить трение и сцепление между волокнами.

При изготовлении однослойных волокнистых нетканых материалов физико-механическими способами соединение волокон осуществляют провязыванием, а также уплотнением волокнистого наполнителя перепутыванием волокон при помощи игло- прокалывания, струями жидкости, воздуха или ударным воздействием (свойлачиванием).

Иглопробивной способ состоит в том, что сформированный волокнистый холст прокалывают специальными иглами с зазубринами, которые при введении в волокнистый холст захватывают волокна, перемещая их внутрь холста, тем самым уплотняя его. В результате волокна сближаются друг с другом и частично перепутываются.

Модификацией иглопрокалывания являются газо- и гидроструйный способы , особенностью которых является то, что уплотнение и перепутывание волокон происходят в результате действия на холст, расположенный на сетке конвейера, тонких воздушных или водяных струй диаметром 0,25 мм. Сопла, через которые подается воздух или вода, расположены по ширине холста на расстоянии 3~4 мм друг от друга. Давление газа или жидкости в струе составляет 2-50 МПа.

В результате применения этого способа получается экологически чистый материал, не наблюдается миграция волокон из холста.

Валяльно-войлочный способ используется для получения войлока и фетра. Он основан на присущих строению шерсти особенностях - чешуйчатой поверхности и извитости волокон, которые обеспечивают способность к свойлачиванию, т. е. уплотнению холста и перепутыванию волокон. Волокно шерсти, имея чешуйчатую поверхность, может перемещаться в волокнистой массе только в одном направлении. Учитывая это, сформированный волокнистый холст с двух сторон обкладывают мокрой тканью и помещают между металлическими плитами, в которых имеются отверстия для подачи пара. Верхняя плита совершает возвратнопоступательные движения в горизонтальной и вертикальной плоскостях, что приводит в движение волокна шерсти в холсте, а действие пара облегчает их перемещение и прессование холста.

При производстве фетра применяют тонкие пуховые и переходные шерстяные волокна, а при производстве войлока - грубые шерстяные волокна.

Вязально-прошивной способ получения нетканых материалов основан на скреплении волокнистого холста с помощью системы прошивных нитей, в результате чего получаются однослойные волокнистые нетканые материалы. Скрепление волокон в холсте происходит благодаря силам натяжения в прошивных нитях при образовании стежка или петли. Чем выше сила натяжения, тем больше сила давления между волокнами.

Физико-химические способы скрепления элементов волокнистого наполнителя основаны на использовании физикохимического явления адгезии (прилипания) и аутогезии (само- слипания).

При адгезионном (клеевом) скреплении волокон используется химическое взаимодействие клеящего вещества - адгезива с активными группами полимерного вещества волокна - субстрата.

Наибольшее распространение при получении нетканых материалов с помощью связующих веществ нашел способ пропитки жидкими связующими и его модификации (пропитка пеной, разбрызгиванием связующего и другие). Волокнистый холст пропитывают водным раствором связующего вещества, который проникает в межволокнистое пространство и взаимодействует с активными группами полимерного вещества волокон. Излишки жидкости отжимаются валками, после чего в термокамере происходит полимеризация связующего вещества.

Выбор связующего вещества для пропитки и его концентрация определяются волокнистым составом холста и его назначением.

Материалы, полученные этим способом, обладают достаточной прочностью, небольшой средней плотностью. К недостатку данного способа следует отнести неравномерность распределения связующего между волокнами.

Аутогезионный способ соединения основан на том, что скрепление волокон в холсте производится самими волокнами при их переводе из высокоэластического в вязкотекучее состояние, при котором волокна плавятся. При этом в местах контакта между однородными волокнами образуется аутогезионная связь, а между разнородными волокнами - адгезионная связь.

Скрепление волокон или систем нитей в холсте может быть осуществлено путем их нагрева при прохождении через каландр, в термокамерах или при воздействии электрического тока высокой частоты (ТВЧ). При использовании метода ТВЧ в состав волокнистого холста должны входить термопластичные волокна или волокна из полярных термопластичных полимеров.

Свойства нетканых полотен, полученных аутогезионным способом, зависят от вида термоплавких волокон, их доли в общем числе волокон и степени равномерности распределения в холсте или нити.

Комбинированные способы скрепления структурных элементов при изготовлении нетканых материалов представляют собой сочетание физико-механических и физико-химических способов: иглопробивного с клеевым, иглопробивного с вязальнопрошивным, иглопробивного с аутогезионным и т. д.

К многослойным нетканым текстильным материалам относятся тканепрошивные и нетканые материалы, состоящие из волокнистых холстов, соединенных с нитями, тканями или трикотажем.

Нетканые материалы нашли широкое применение в изготовлении одежды, прежде всего в качестве подкладочных и прокладочных материалов, обеспечивающих деталям изделия сохранение исходной формы при эксплуатации.

Для производства изделий одноразового или краткосрочного применения используются однослойные волокнистые материалы, полученные по гидроструйной технологии или способом, совмещающим иглопрокалывание с аутогезией.

Из нетканых материалов изготавливают полотенечные изделия (гладкие и махровые), одеяла и пледы, покрывала, шторы и другие.

Нетканые материалы

текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества (См. Ткачество).

Крупное промышленное производство Н. м. появилось в 40-е гг. 20 в. Современные Н. м. - один из основных видов текстильной продукции во многих странах. В 1972 в мире было выпущено Н. м. более 3 млрд. м 2 .

Материалы, получаемые физико-химическими способами. Большинство Н. м., т. н. клееные Н. м., производят способами, при которых соединение волокон осуществляется с помощью связующих веществ (клеев). Наиболее распространены клеёные Н. м., основой которых является т. н. волокнистый холст (слой текстильных волокон, масса 1 м 2

которого составляет от 10 до 1000 г

и более). Чаще всего холст формируют механическим способом (рис. 1

) из нескольких слоев прочёса, поступающего со съёмного барабана чесальной машины (См. Чесальная машина). Холст получают аэродинамическим методом, при котором волокна снимаются с барабана чесальной машины потоком воздуха и для формирования холста переносятся на сетчатый барабан (конденсор) или на горизонтальную сетку с максимальной скоростью до 100 м/мин

и более (рис. 2

). Холст можно получать также из водной дисперсии волокон на сетке бумагоделательной машины (См. Бумагоделательная машина).

В зависимости от особенностей склеивания волокон различают несколько способов получения клеёных Н. м. Самый распространённый способ основан на пропитке холста жидким связующим- синтетическим Латекс ом.

Холст погружают в ванну со связующим или распыляют связующее над поверхностью холста. Иногда применяют пропитку, сходную с нанесением рисунка на поверхность ткани методом печати. Пропитанный материал высушивают и подвергают обработке в термокамерах, нагреваемых горячим воздухом или инфракрасными излучателями. Холст обычно формируют из хлопка, смеси вискозных и полиамидных волокон или из отходов текстильного производства, в том числе непрядомых. Получаемые этим способом Н. м. (скорость 50 м/мин

и более) используют в качестве бортовочных и прокладочных материалов, для фильтров, как тепло- и звукоизоляционные материалы в автомобильной промышленности и др. При способе горячего прессования склеивание волокон осуществляется термопластами (полиамиды, полиэтилен, поливинилхлорид и др.) под давлением до 2 Мн/м 2

(20 кгс/см 2

) при повышенных температурах, обычно на специальных Каландр ах. Склеиванию предшествует термообработка слоя волокон, содержащего связующее, которое вводят в холст на стадии его формирования (в виде легкоплавких волокон, сетки, нитей и др.) или в уже сформированный холст (в виде порошка). При получении Н. м. с использованием бумагоделательных машин (скорость 100 м/мин

и более) связующее (латексы, легкоплавкие волокна и др.) вводят в массу, поступающую на машину, или в уже отлитое полотно. Такие Н. м. дёшевы, широко используются в производстве изделий однократного применения (постельного белья для гостиниц, полотенец, скатертей, перевязочных материалов). При фильерном способе синтетические волокна, образующиеся на выходе из фильер прядильной машины, проходят через каналы, в которых вытягиваются в воздушном потоке, а затем при укладке на движущемся транспортёре образуют полотно. Сформированный материал чаще всего закрепляют связующим; в некоторых случаях используют липкость самих волокон. При структурообразующем способе получение Н. м. возможно без использования волокон: полотно формируют в результате образования из растворов или аэрозолей полимеров конденсационных структур (в виде пористого, иногда волокнистого осадка, который может содержать наполнители, затем вымываемые) или отверждением пены и др. Такие Н. м. «дышат» подобно ткани. Их можно использовать вместо ткани или бумаги в технике (для фильтров и др.) и для бытовых целей. Материалы, получаемые механическими способами. При изготовлении холстопрошивных Н. м. (технология «маливатт» - ГДР, «арахне» - Чехословакия и др.) в движущемся через вязально-прошивную машину холсте волокна закрепляются в результате прошивания их нитями, которые укладываются и соединяются так же, как при основовязании на трикотажной машине. Такие Н. м. используются в качестве теплоизоляционных (взамен тканого ватина и др.) или упаковочных материалов, как основа в производстве кожи искусственной (См. Кожа искусственная) и др. Производительность одного агрегата 3-8 м/мин

и более. Нитепрошивные Н. м. (материалы «малимо» - ГДР) получают прошиванием одной или нескольких систем нитей. Эти Н. м. используют для декоративных целей, для пляжной и верхней одежды, полотенец и др. Особый интерес представляют нитепрошивные Н. м. с ворсовыми провисающими петлями (полупетлями), которые успешно конкурируют с ткаными махровыми материалами (типа «фротте»). Полотнопрошивные Н. м. изготавливают прошиванием текстильного полотна ворсовой пряжей (материал «малиполь» - ГДР), применение которой способствует улучшению структуры и свойств полотна. Для этой цели используют ткань, материал «малимо» и др. Н. м. для пальто и юбок прошивают шерстяной пряжей, основу для тафтинг-ковров (шириной 550 см

) -

ковровой пряжей с помощью игл, протаскивающих её через ткань. При обратном движении иглы пряжа захватывается держателем, в результате чего образуются петли. Для закрепления петель на изнанку ковра наносят связующее. Производительность машины 5 м 2 /мин

и более. С помощью вязально-прошивных машин изготавливают Н. м. без применения нитей (материалы «вольтекс» - ГДР, «арабева» - Чехословакия и др.). Такие Н. м. могут состоять, например, из ткани и холста, полученного из длинных волокон. После протаскивания волокон из холста сквозь тканый каркас на изнаночной стороне Н. м. образуются прочные петли, а на лицевой стороне - пушистый и высокий ворс. Такие Н. и. применяют в качестве утепляющей прокладки в спортивной одежде и демисезонных пальто, для изготовления головных уборов, тёплой обуви и др. Наиболее перспективны иглопробивные Н. м., изготавливаемые путём перепутывания волокон в холсте и прошивании его иглами с зазубринами. Прокалывание материала происходит при движении доски с иглами вниз (до упора). При её движении вверх материал продвигается вперёд (производительность машин 5 м/мин

). Такие Н. м. используют в качестве ковров, которые успешно конкурируют не только с ткаными, но и с тафтинг-коврами, т. к. для изготовления не требуют пряжи. Иглопробивные Н. м. применяют также в качестве одеял, сукон для бумагоделательных машин, фильтров и др. К числу Н. м. относят и валяльно-войлочные текстильные материалы (см. Валяние),

при изготовлении которых используется способность волокон шерсти к свойлачиванию (при механической или тепловлажностной обработке). В состав таких Н. м. иногда вводят каркас из ткани. Технология их получения имеет многовековую историю (таким образом получают, например, валенки). Лит.:

Технология производства нетканых материалов, М., 1967; Тихомиров В. Б., Химическая технология производства нетканых материалов, М., 1971; Перепелкина М. Д., Щербакова М. Н., Золотницкая К. Н., Механическая технология производства нетканых материалов, М., 1973. Большая советская энциклопедия. - М.: Советская энциклопедия

.

1969-1978

.

Смотреть что такое "Нетканые материалы" в других словарях:

Полотна и изделия, изготовляемые из волокон, нитей и других видов текстильных материалов (иногда в сочетании с нетекстильными, напр. пленками) без применения прядения и ткачества. Изделия из нетканых материалов: ковры, одеяла, заменители тканей… … Большой Энциклопедический словарь

Нетканые материалы - НЕТКАНЫЕ МАТЕРИАЛЫ, текстильные материалы из волокон и нитей, изготовленные без применения процессов ткачества. Изделия из нетканых материалов: ковры, одеяла, утепляющие прокладки для одежды, обуви, сукна для бумагоделательных машин, фильтров и т … Иллюстрированный энциклопедический словарь

Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Текстильные изделия из волокон или нитей, соединённых между собой без применения традиционных методов ткачества. Промышленное производство нетканых материалов появилось в 40 е гг. 20 в. Современные нетканые материалы – один из основных продуктов… … Энциклопедия техники

нетканые материалы - Текстильные материалы, изготавливаемые из натуральных и химических волокон без применения методов ткачества (механическими, физико химическими и комбинированными способами). Производство нетканных материалов включают приготовление основы (холст,… … Текстильный глоссарий

Нетканые материалы - текстильные изделия из волокон или нитей, полученные без применения ткачества. Для выработки Н. М. могут быть использованы низкосортные и непрядомые волокна, отходы текстильного производства, что обуславливает высокую экономическую… … Энциклопедия моды и одежды

Полотна и изделия, изготовляемые из волокон, нитей и других видов текстильных материалов (иногда в сочетании с нетекстильными, например плёнками) без применения прядения и ткачества. Изделия из нетканых материалов: ковры, одеяла, заменители… … Энциклопедический словарь

Полотна и изделия, изготовляемые из волокон, нитей или (и) др. видов материалов (текстильных и сочетаний их с нетекстильными, напр. пленками) без применения прядения и ткачества. По сравнению с традиц. способами произ ва в текстильной пром сти… … Химическая энциклопедия

Текст. материалы, изготавливаемые из натур. и хим. волокон без применения методов ткачества (механич., физ. хим. и комбинир. способами). Произ во Н. м. включает приготовление основы (холст, система нитей, плёнка волокнистой структуры и др.),… … Большой энциклопедический политехнический словарь

Нетканые текстильные материалы материалы из волокон или нитей, соединённых между собой без применения методов ткачества. Содержание 1 История развития отрасли нетканых материалов 1.1 Классифика … Википедия