Чертежи самодельных станков по металлу. Токарный станок по металлу — простые и недорогие варианты изготовления. Как сделать своими руками из дрели токарный станок

Самодельный токарный станок в большинстве случаев успешно заменяет дорогие заводские приспособления. Особенно когда есть желание обрабатывать металл с минимальными затратами на оборудование.

Совсем несложно сделать маленький настольный токарный станок своими собственными руками, а можно подобрать чертеж посложнее — для гаража. Стоимость деталей и материалов доступна, некоторые запчасти наверняка найдутся в хозяйстве.

Основные элементы и принцип работы

Одна из важнейших характеристик токарного станка по металлу — это способность выдерживать серьезные нагрузки, возникающие при обработке металлов. Одновременно с этим требуется точность и скорость работы.

Простая конструкция для обработки металла в домашних условиях содержит:

- основу (станину);

- две стойки (они же бабки);

- электродвигатель;

- механизм передачи движения;

- приспособление для закрепления заготовки;

- упор для резака (суппорт).

Основные механизмы размещаются в передней бабке, но мотор самодельной конструкции может находиться снаружи. С помощью механизма передачи движение от двигателя передается на шпиндель — полый вал, к которому с помощью патрона прикрепляется заготовка. служит для поддержания свободного конца детали.

Точность обработки достигается не только умелыми руками:

- устойчивостью основания;

- отсутствием «биения» шпинделя;

- надежным креплением заготовки в патроне.

Сделанный по всем правилам мини-станок легок в управлении, компактен. Он подойдет для обработки небольших металлических деталей различной формы, заготовок из дерева, пластика.

Подбор деталей

Когда чертежи всех узлов и приспособлений разработаны, можно приступить к подбору деталей.

Основание

Назначение станины — жесткая фиксация ведущего и ведомого центров. Для настольного мини-станка его можно своими руками сделать из деревянного бруска. Такая конструкция выдержит работу с маленькими деталями из металла. Стационарная станина для гаража или мастерской должна быть прочной, ее сваривают из уголка, металлических полос или швеллера. Рекомендуется использовать направляющие заводского изготовления. При неимении они собираются из металлопроката собственными руками.

Размеры станины определяют габариты деталей, которые будут обрабатываться. Так, длина заготовки зависит от расстояния между планшайбой(патроном) и центром задней бабки.

Электродвигатель и передача

Самый подходящий для самодельного станка — асинхронный двигатель. Его особенность — постоянная скорость вращения. Чтобы обрабатывать металлические заготовки, необходима следующая мощность:

- для работы с небольшими заготовками из мягких металлов — 0,5 — 1 кВт;

- для работы с крупными деталями и сталями — 1,5 — 2 кВт.

Вполне подойдет двигатель от электрической дрели большой мощности.

Следует избегать использования коллекторных электродвигателей, скорость вращения которых зависит от нагрузки. Разгоняясь на холостом ходу, он может привести к выбросу заготовки из патрона и травмированию рук. Если же никакого другого двигателя нет, коллекторный нужно дополнить редуктором, контролирующим оборотистость при любых нагрузках.

Передача может использоваться ременная или зубчатая. Своими руками проще собрать ременную, она достаточно надежна. Ремень нивелирует усилие, направленное вдоль вала и разрушающее подшипники электромотора.

Можно использовать и коробку передач, которая позволит работать на несколько скоростей. А увеличить оборотистость двигателя можно с помощью дополнительного шкива.

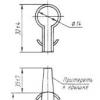

Альтернатива передаточному механизму — крепление патрона для инструмента прямо на вал двигателя. Такое приспособление нередко используется для настольных мини-станков, собранных из бормашины или ручного гравера. Планируя ее, нужно подобрать двигатель с достаточно длинным валом! Чтобы частично компенсировать нагрузку вдоль вала, между его концом и задней поверхностью корпуса устанавливается упор, например, в виде шарика.

Ведущий и ведомый центры

Чтобы деталь вращалась ровно и не вибрировала, центры должны располагаться строго на одной оси. Заготовка фиксируется планшайбой или кулачковым патроном.

Ведомый центр располагается на задней опоре и может вращаться или быть неподвижным. В опоре делают отверстие с резьбой и вкручивают болт, который затачивается под конус. Болт должен иметь ход около 3 см, чтобы плотно прижимать вставленную заготовку. Задняя опора (бабка) перемещается вдоль основания по направляющей. Но в самых простеньких мини-станках конец заготовки поддерживается выдвигающимся заточенным штырем на резьбе, амплитуда которого невелика.

Процесс сборки станка

В основу конструкции возьмем старую рабочую дрель.

- Из уголка №40 свариваем основание длиной 70 см: по краям два длинных уголка, между ними два — длиной 40 см — это длина рабочей зоны. Между короткими уголками оставляем щель — направляющую.

- Передняя бабка в данном случае — это стойка, в которой нужно удобно и надежно закрепить дрель. Сделаем ее из металлического уголка и пластин. В вертикальной части прорезаем круглое отверстие под патрон дрели. Патрон должен плотно входить в отверстие.

- На уголок привариваем переднюю бабку к основанию.

- Основание для задней бабки вырезается из уголка №100. В центре горизонтальной части уголка просверливаем отверстие под болт, который ходит по направляющей и удерживает бабку. Снизу болт приваривается к прямоугольной прижимной пластинке, сверху регулируется гайкой.

Суппорт или резцедержатель будет перемещаться по центральной направляющей. Для изготовления суппорта понадобится чугунная заготовка диаметром 80 мм, из которой болгаркой вырезаются 2 параллелепипеда. В них для втулок пропиливаем отверстия диаметром 22 мм. Штоки сделаем из полуосей легковушки, найденных в гараже.

Основание и боковые части вырезаем из металлической пластины. Между штоками привариваем бронзовую гайку, запрессованную в стальную втулку, куда вкручиваем штырь с резьбой, проходящий через отверстие в одной из боковин. Здесь привариваем самодельную ручку или барашек. В подвижной части своими руками просверливаем вертикальное отверстие с резьбой. На длинный болт привариваем пластинку — резцедержатель. Пропускаем болт через квадратную пластинку, установленную на подшипники, и вкручиваем в подвижную часть суппорта. По периметру пластинки сделаем фиксаторы для резцедержателя из болтиков.

Распространенные недостатки самодельных токарных станков

- Низкая мощность электромотора, которая не позволяет добиться достаточной производительности мини-станка;

- небольшой диаметр шпинделя, ограничивающий размер заготовки;

- отсутствие автоматики, поэтому все настройки выводятся руками;

- ограничение максимальных размеров заготовок;

- вибрации из-за непрочной рамы.

Первое видео наглядно показывает конструкцию суппорта, во втором ролике представлена еще одна модель самодельного токарного станка, собранного своими руками:

Изготовление металлических изделий - это прогрессивный и не имеющий конкуренции на рынке бизнес. Нет ничего удивительного, что всё больше людей изучают технологию создания деталей различной сложности, но для такой работы требуется токарный станок. Хоть установка промышленного типа безопасна, надёжна и проста в использовании, купить её может не каждый человек. Поэтому многие собирают станок самостоятельно. Для этого требуется соответствующая инструкция, материалы и немного терпения.

Плюсы самостоятельной сборки станка

В домашнем хозяйстве токарная установка - это незаменимая вещь. Конечно, лучше купить промышленный агрегат, который будет надёжен и долговечен, но это дорогостоящая вещь. Кроме того, промышленная установка громоздкая, поместить её в жилом помещении не получится.

Сборка станка - это хороший вариант для экономии денег и пространства. Он будет не такой функциональный, но отлично справится с обработкой металлических деталей, нарезкой резьбы, накаткой рифлёных поверхностей и созданием необходимой геометрической формы.

Такое приспособление способен освоить даже новичок токарного дела. Лёгкое управление позволяет управляться с металлическими деталями без посторонней помощи и постоянных вопросов. Минимальные габариты умещают такой агрегат на небольшом столе, а материалы, из которых он собран, легко заменить новыми в случае поломки.

Самодельная сборка расширяет выбор типа установки и делает его многофункциональным в плане обработки различных материалов

. Некоторые станки подходят для обработки древесины, в то время как другие лучше справляются с металлическим материалом разного качества. На этом этапе важно определиться со своими предпочтениями и целями, для которых он будет использоваться.

Самодельная сборка расширяет выбор типа установки и делает его многофункциональным в плане обработки различных материалов

. Некоторые станки подходят для обработки древесины, в то время как другие лучше справляются с металлическим материалом разного качества. На этом этапе важно определиться со своими предпочтениями и целями, для которых он будет использоваться.

Устройство и принцип работы

Перед тем как приступить к сборке самодельного токарного станка, следует изучить устройство самой простой установки. Соединение различных узлов и механизм работы даст больше понимания при сборке и во время работы. Кроме того, будет на что упираться в случае деформации или поломки самодельной установки.

К основным частям механизма относятся :

- рама;

- ведомый и ведущий центр;

- электрический привод;

- две бабки;

- упор для режущего инструмента;

- тиски или аналогичное приспособление для крепления материала.

Промышленные агрегаты немного отличаются по конструкции, но некоторые части легко заменить аналогами. Например, станина исполняет роль места для крепления основного механизма. Обычно это большой металлический корпус, но в случае самостоятельной сборки используется крепкая рама небольших размеров. Задняя бабка передвигается вдоль рамы или, как принято называть в токарной сфере, «основы». Передняя бабка устанавливается для размещения главного узла оборудования и крепится в неподвижное состояние.

На передаточный центр следует обратить особое внимание, ведь он соединяет ведущий центр с электродвигателем. Обычно именно в этой части кроются основные поломки. Через эту часть происходит передача напряжения, которое требуется для вращения заготовки.

Сборка самодельного токарного оборудования подразумевает использование качественных и прочных материалов. Для станины лучше подойдёт металлическая основа, уголки и профили из прочной стали. Это позволит надёжно фиксировать центры установки. Некоторые специалисты предпочитают раму из дерева, но такой материал подходит больше аппаратам с небольшой мощностью и производительностью. В ином случае древесина быстро деформируется, и фиксированный центр сместится.

Сборка самодельного токарного оборудования подразумевает использование качественных и прочных материалов. Для станины лучше подойдёт металлическая основа, уголки и профили из прочной стали. Это позволит надёжно фиксировать центры установки. Некоторые специалисты предпочитают раму из дерева, но такой материал подходит больше аппаратам с небольшой мощностью и производительностью. В ином случае древесина быстро деформируется, и фиксированный центр сместится.

На токарный станок ставят моторы мощностью от 200 ватт и больше. Самые слабые способны справиться с обработкой древесины, но не более. Именно из этих критериев и следует исходить, ведь мотор напрямую влияет на мощность и производительность станка. Чем мощнее будет мотор, тем быстрее и точнее он сможет обрабатывать детали. Для обработки металлических деталей следует ставить мощный и надёжный мотор.

Последнее, на что стоит обратить внимание, - это способ вращения. В самодельных станках используют цепную или ременную конструкцию. Последний вариант используется чаще из-за своей надёжности и простоты замены изношенного ремня. Кроме того, вращательный момент при использовании ремней лучше и равномернее, чем в случае использования цепей.

Существуют модели и без передаточной части . Обычно такая конструкция выстроена так, чтобы ведущий центр крепился непосредственно к валу электромотора. Различные схемы, видео сборки токарки по металлу помогут в этом нелёгком деле.

Особенности сборки станков

Одна из особенностей сборки установки заключается в подавлении вибрации, которая вызывается работой мотора. Для её поглощения устанавливают ведущий и ведомый центр, но механизм можно изменить. Суть состоит в том, чтобы использовать один ведущий центр, но дополнительно поставить кулачковый патрон или планшайбу.

С электродвигателем

тоже не всё так просто. Многолетняя практика показывает, что лучше всего отказаться от выбора коллекторного типа электродвигателя. Причина проста. Двигатель работает так, что вращательный момент в отсутствие нагрузки повышается даже без команды токаря. В определённый момент механизм и конструкция станка просто не выдерживает нагрузки, и детали, заготовка отлетают в разные стороны.

С электродвигателем

тоже не всё так просто. Многолетняя практика показывает, что лучше всего отказаться от выбора коллекторного типа электродвигателя. Причина проста. Двигатель работает так, что вращательный момент в отсутствие нагрузки повышается даже без команды токаря. В определённый момент механизм и конструкция станка просто не выдерживает нагрузки, и детали, заготовка отлетают в разные стороны.

Подобный «обстрел» металлическими частями сильно навредит обстановке в квартире или доме, не говоря уже о травмах, которые могут быть нанесены человеку во время работы. Если планируется устанавливать именно коллекторный тип мотора, необходимо заранее позаботиться о специальном редукторе, который предотвратит неконтролируемый разгон.

Оптимальный вариант среди электроприводов - это асинхронный тип . Плюс этой системы в том, что она устойчива к нагрузкам и не изменяет без контроля частоту вращения. Это значительно снижает риск деформации станка. Кроме того, его мощности хватает для обработки деталей шириной около 70 см и до 10 см в длину. Для некоторых материалов такая мощность будет лишней, поэтому электродвигатель подбирается исключительно под материал и размеры деталей, которые будут обрабатываться. Чем сложнее фигуры, вырезы и резьба, тем быстрее должен быть вращательный эффект.

Ведомый центр, как уже отмечалось, должен быть неподвижным, но встречаются случаи, когда его делают вращающимся. Лучшего результата это не даст, а вот заменять его придётся регулярно. Обычно, если речь идёт о станках, собранных своими руками, ведомый центр выполняется из металлического болта, у которого резьбовой участок затачивается под конус. Дальше подготовленную деталь устанавливают в резьбу, заранее вырезанную на задней бабке. Ход его равняется 2−3 см. Такая установка позволяет прижимать обрабатываемую деталь между двумя центрами токарного станка.

Выбор силового оборудования

- это одна из главных деталей в станке, которая в принципе и запускает процесс работы. От мощности электродвигателя зависит обработка деталей. Выделяют две категории электродвигателей, которые подходят для установки на станок:

- это одна из главных деталей в станке, которая в принципе и запускает процесс работы. От мощности электродвигателя зависит обработка деталей. Выделяют две категории электродвигателей, которые подходят для установки на станок:

- для работы с мелкими деталями мощностью от 500 до 1000 ватт;

- для работы с большими заготовками мощностью от 1500 до 2000 ватт.

Естественно, что это условные обозначения, и не только размер заготовки играет роль, но и его марка. Твердосплавные изделия требуют большой мощности воздействия, чтобы получился конечный продукт.

Самодельный токарный станок необязательно должен иметь мощный электродвигатель , ведь многие обрабатывают древесину или собирают простую шлифовальную машину. В этом случае подойдут электродвигатели даже швейной машины. Привод просто монтируется на агрегат, а дальше подключается пустотелый вал и передача ременная или цепная. Со шкивом, который закрепляется на шпонке, соединяется вал. Шкив необходим, ведь на него будет устанавливаться заготовка для дальнейшей обработки.

Вал позволяет сделать станок многофункциональным благодаря различным переходам. С помощью некоторых устанавливается шлифовальный диск, другие подходят для свёрл. Всё с лёгкостью заменяется в зависимости от цели обработки болванок.

Вал позволяет сделать станок многофункциональным благодаря различным переходам. С помощью некоторых устанавливается шлифовальный диск, другие подходят для свёрл. Всё с лёгкостью заменяется в зависимости от цели обработки болванок.

Силовые механизмы легко подключаются к установке, но если нет необходимых навыков и опыта, то лучше пригласить специалиста. Это даёт надёжность и электробезопасность, ведь электричество будет поступать на агрегат, состоящий из металла. При работе с ним даже незначительная ошибка в установке электродвигателя может привести к удару током.

Процесс сборки

Самый простой токарный станок, который легко сделать своими руками, - это лучковый. Он подходит для обработки металлических заготовок низкой марки прочности. То есть производится заточка изделий, обточка конструкции. Особенно популярны заточка ножей, изготовление ключей и создание деталей для легковых автомобилей.

Для сборки агрегата потребуются:

- сварка (по необходимости);

- деревянный или металлический материал для рамы;

- электропривод;

- балки.

В начале работы потребуется подготовить две простые деревянные стойки, к которым будут крепиться болты. На болты крепится станина станка. Раму часто делают из дерева, но более надёжный материал - это металл сортовой марки или стальные швеллеры. Металлическая конструкция долговечна и надёжно удерживает механизм на месте, не смещая его во время работы.

Следующий шаг

- это изготовление подручника, отвечающего за устойчивость резца при работе с металлическими изделиями. Подобный подручник сделать легко самостоятельно. Всё, что нужно, - это склеить под прямым углом две дощечки и соединить получившуюся конструкцию винтами. На нижнюю часть подручника устанавливают тонкую металлическую пластину, которая предотвратит изменение формы рабочего инструмента в процессе вращения. В зависимости от частоты работы на станке металлическую пластинку нужно будет менять, когда она деформируется. Дощечка, которая стоит горизонтально, нужна для управления движениями подручника. В ней делают прорезь.

Следующий шаг

- это изготовление подручника, отвечающего за устойчивость резца при работе с металлическими изделиями. Подобный подручник сделать легко самостоятельно. Всё, что нужно, - это склеить под прямым углом две дощечки и соединить получившуюся конструкцию винтами. На нижнюю часть подручника устанавливают тонкую металлическую пластину, которая предотвратит изменение формы рабочего инструмента в процессе вращения. В зависимости от частоты работы на станке металлическую пластинку нужно будет менять, когда она деформируется. Дощечка, которая стоит горизонтально, нужна для управления движениями подручника. В ней делают прорезь.

Вопросов с изготовлением задней и передней бабки возникнуть не должно. Это простые по структуре детали, которые сможет сделать даже новичок. В любом случае, в Интернете находится большое количество всевозможных видео и инструкций, которые наглядно показывают, как именно изготавливают бабки и какой материал для этого лучше всего выбрать. Патроны для бабок выполняются из уже готовых цилиндров, которые подходят по сечению к конструкции станка. Иногда патроны делают самостоятельно путём сваривания нескольких листов железа.

Собрать токарный мини-станок по металлу самостоятельно совсем несложно. В основном следует запастись терпением и изучить видео и литературу, в которых подробно описаны особенности сборки домашнего станка. В этой работе главное - не спешить, подбирать долговечный материал и соблюдать технику безопасности. В моментах, когда не хватает знаний, и особенно это касается установки электропривода, лучше обратиться к специалистам. Со всеми остальными этапами сборки токарного станка легко справиться, даже если нет опыта в этом деле.

Статья – пошаговая инструкция по изготовлению токарного станка по металлу своими руками. Как сделать самодельный агрегат в домашних условиях?

Применение токарного станка необходимо в автомастерских, в машиностроительной отрасли, в ремонтных цехах и учебных мастерских.

Стоимость станка высокая и не каждый цех или мастерская может позволить себе его приобретение. Зная, какие детали необходимы и как соединить все узлы в единый механизм, можно сделать его собственными руками.

Основная конструкция токарного станка

Токарный станок создается на базе станины, устойчивой и прочной, выдерживающей внушительные и серьезные нагрузки. На ней монтируется основная система механизмов и агрегатов.

Первые токарные станки появились в XVIII веке, после изготовления суппорта. Русский изобретатель Андрей Нартов придумал механизм, который раскручивался при помощи маховика, а на самом станке все детали были выполнены из металла, включая винты, рейки, шкивы.

С развитием технологий, был заменен ручной привод на механический.

Различают несколько видов станков по металлу, которые отличаются в зависимости от мощности, размеров и производительной силы:

- Токарный станок по металлу настольного типа имеет максимальный вес до 100 кг и мощность до 400 Вт. Его применение актуально в небольших цехах и частных мастерских, в которых металлические детали обрабатываются и ремонтируются, а не производятся в больших количествах.

- Токарный станок полупрофессионального типа чаще всего представляет собой симбиоз токарного, фрезерного и сверлильного оборудования, на котором изготавливают небольшие партии изделий. Мощность до 1000 Вт позволяет работать в производственном режиме.

- Профессиональный токарный станок по работе с металлом оборудован, как правило, автоматическим программным управлением, имеет высокую массу и большую мощность. Используются станки этого типа на производствах и крупных предприятиях для обработки деталей до 3000 мм из различных по составу материалов.

Их дороговизна, крупные масштабы и высокие мощности неприемлемы для использования в домашних условиях или на предприятиях малого бизнеса. Альтернативным вариантом может быть их самостоятельная сборка, что позволит оперативно и качественно изготавливать детали и производить заготовки.

Как собрать токарный станок самостоятельно?

Для изготовления самодельного токарного станка Вам понадобится:

- гидравлический цилиндр, вал от амортизатора;

- металлические валы, уголки, швеллеры и балки;

- цилиндрические направляющие;

- балки, труба, крепежные элементы;

- сварочный аппарат;

- электродвигатель, два шкива с ременной передачей.

В первую очередь изготавливаем основную рамную конструкцию с продольными направляющими. Для этого применяются два швеллера и два металлических стержня толщиной не менее 30 мм при рабочей зоне станка от 50 мм. Два продольных вала крепятся к двум швеллерам при помощи направляющих с лепестками. Каждый лепесток крепится к швеллеру болтовым соединением и сваркой.

Передняя бабка изготавливается из гидравлического цилиндра. В данном случае с толщиной стенки 6мм. По внутреннему диаметру с каждой стороны запрессовываются по два 203 подшипника. Внутри подшипников расположено отверстие диаметром 17мм, в котором помещается вал. В отверстие гидравлического цилиндра заливается смазочная жидкость. Под шкивом располагается гайка большого диаметра, которая предотвращает выдавливание подшипников.

Шкив подходит от стиральной машинки. По диаметру вал шкива должен совпадать с валом на двигателе. Тогда перестановкой шкивов разного диаметра можно изменять скорость вращения. Бабка устанавливается на металлическую балку.

Поперечный суппорт изготавливается из металлической пластины, к которой привариваются цилиндрические направляющие. В них вбиваются две направляющие, в качестве направляющих используется вал с амортизаторов. Для перемещения в поперечной плоскости на каждую направляющую одеваются плотно подогнанные втулки.

Резцедержатель изготавливается из двух толстых металлических пластин. Закрепляется на подставке из тормозных башмаков через металлическую гайку. Между собой пластины резцедержателя соединяются болтами.

Патрон для закрепления детали изготавливается из металлической трубы. Закрепление производится четырьмя болтами. Которые вкручиваются в предварительно наваренные гайки.

Для привода используется двигатель от стиральной машинки. В данном случае на 180Вт. Двигатель соединяется с передней бабкой посредством ременной передачи. Станок оснащается механизмом самонатяжения. Ремень натягивается под весом двигателя. Конструкция из уголков крепится при помощи навесов.

Все детали собираются в единую конструкцию. Токарный станок готов к эксплуатации.

Видео: изготовление токарного станка по металлу в домашних условиях (несколько частей).

Рекомендуем прочитать:

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Многие мужчины в процессе ремонта техники занимаются изготовлением необходимых заготовок из металла в собственной мастерской. Токарные работы требуют точности и умения. Придать необходимую форму и параметры изделиям металла можно при помощи специального станка, дополнительного оборудования и инструментов. Поэтому умельцы успешно изготавливают многофункциональный токарный станок по металлу своими руками.

Как использовать токарный станок по металлу

Современный промышленный станок обладает рядом характеристик, которые позволяют совершать множество различных операций. Такое устройство оснащается числовым программным устройством и имеет сложную конструкцию. Для токарного станка своими руками не нужно такое количество функций. Достаточно сделать универсальную механическую установку, которая будет удобно размещаться на столе в гараже.

Основные работы, выполняемые на самодельном фрезерном оборудовании:

- обработка внутренней поверхности, рассверливание заготовки;

- вытачивание конуса, канавки;

- нарезка резьбы;

- фасонная обточка;

- подрезка уступов и острых краев;

- обточка цилиндров.

Токарный станок по металлу применяется для обработки гаек, втулок, муфт, шкивы, валов и зубчатых колес. Из таких деталей получаются заготовки, которые позволяют создавать или усовершенствовать различные механизмы. В зависимости от применяемого оборудования, на агрегате модно обрабатывать изделия не только из металла, но и деревянные или пластиковые заготовки.

Токарный станок по металлу своими руками является полноценным оборудованием с силовым агрегатом, он имеет большой вес и создает вибрацию. Прежде, чем мастерить такое устройство, необходимо тщательно продумать конструкцию всех деталей.

Мини-станок для домашнего использования имеет 4 основных элемента:

- Рама.

- Суппорт и резцедержатель.

- Передняя и задняя бабка.

Рама

Этот узел предназначен для фиксации всего оборудования в жестком положении. Являясь основой, станина должна быть прочной и не давать перекоса. Станок можно размещать на столе или изготовить напольный вариант, увеличив длину опоры. Выполняют такую литую станину из швеллеров и металлических уголков. Соединение элементов каркаса производят сваркой или крепят болтами.

Суппорт

Такой элемент удерживает режущее устройство и способен перемещаться в заданном направлении и плоскости для эффективной обработки заготовок. При необходимости создания сложных и нестандартных поверхностей следует уделить особое внимание креплению этого узла. Для плавного движения в горизонтальном направлении применяют винтовой механизм в фартуке. Суппорт остается подвижным, но при необходимости его можно зафиксировать. Резцы в резцедержателе должны плотно зажиматься, люфты увеличивают травмоопасность во время работы.

Передняя и задняя бабка

В шпиндельной бабке располагают коробку передач, что обеспечивает различную скорость вращения шпинделя, регулировку величины крутящегося момента. Кроме того, бабка состоит из головки для обточки и устройства для подачи суппорта. Бабка обеспечивает крепление заготовки.

Бабка сзади механизма обеспечивает прочное крепление заготовки или инструмента в нужном направлении. Такой узел имеет функцию нарезания резьбы на токарном станке по металлу.

Пошаговая сборка токарного оборудования своими руками

Самодельный токарный станок состоит из деталей, которые можно найти в гараже или мастерской. Прежде чем приступать к обработке и сборке аппарата, необходимо тщательно продумать конструкцию и характеристики агрегата, его расположение в мастерской.

Необходимые материалы

В качестве материалов можно использовать подручные средства:

- сварная рама (заменит литую станину);

- силовой агрегат – любой двигатель с электроприводом мощностью 800-1500 Вт от бытовой техники (хороший вариант – асинхронный двигатель);

- в качестве приводного камня можно использовать ремни разной длины;

- винты и гайки для крепления конструкции;

- направляющие, салазки из стального прута;

- шпиндель и задняя бабка (лучше найти готовые детали, но можно изготовить их из профильной трубы или куска металлического листа);

- винты подачи - для токарного станка своими руками подойдут длинные пруты с резьбой продольного и поперечного направления;

- подшипники качения в качестве элементов вращения;

- шквалы разного диаметра;

- стальная пластина толщиной не менее 8 мм - для суппорта и резцедержателя.

Где взять проект токарного станка

Важным этапом при создании самодельного токарного станка является проектирование и чертеж схемы с указанием габаритов устройства. В качестве основы можно использовать примеры фабричных изделий или рисунки мастеров, которые есть в интернете в свободном доступе.

Стандартные размеры токарного оборудования: 115x62x18 см. Такие параметры считаются оптимальными для работы.

Процесс изготовления

Изготовление токарного станка по металлу своими руками проводят в соответствии с пошаговым руководством для основных узлов:

- Формирование рамы по данным чертежа. Трубы нарезают и сваривают между собой, важно чтобы углы были ровными.

- Создание боковых стоек (для этого лучше воспользоваться другим фрезерным станком).

- Сбор опорной установки, соединение стоек с направляющими, монтаж дистанционных втулок по бокам.

- Фиксация втулок для задней бабки. Если использовать эти детали разного размера, можно добиться большего хода.

- Создание площадки для суппорта.

- Монтаж ходового винта, крепление на него штурвала и нониуса.

- Монтаж площадки передней бабки.

- Крепление к станку бабок.

- Создание суппорта и резцедержателя.

- Формирование подрамника двигателя.

- Установка силового агрегата и его подключение к электросети.

- Пробный запуск на холостом ходу.

Токарный станок по металлу своими руками довольно легко сделать. Важно сохранить параметры конструкции, обеспечить жесткое соединение и выбрать подходящий электродвигатель.

Видео: Как сделать токарный станок по металлу своими руками

Читайте также...

- Макроскопические и микроскопические показатели в общем анализе кала у детей и у взрослых Микроскопическое и бактериологическое исследование кала

- По какой причине происходят дегенеративные изменения менисков коленного сустава Как лечить дегенеративные изменения медиального мениска

- Как называется мужской врач?

- «Петр Первый» – роман о переломном этапе в жизни России