Kuidas on paigutatud katelde gaasipõletid. Keevituspõleti seade

§ 44. Keevituspõletid

Põletid jagunevad sissepritse- ja mittesissepritse-, ühe- ja mitmeleegilisteks, gaaskütuste (atsetüleen jne) ja vedelate (petrooleumiaurude) jaoks. Suurim rakendus neil on sissepritsepõletid, mis töötavad atsetüleeni ja hapniku segul.

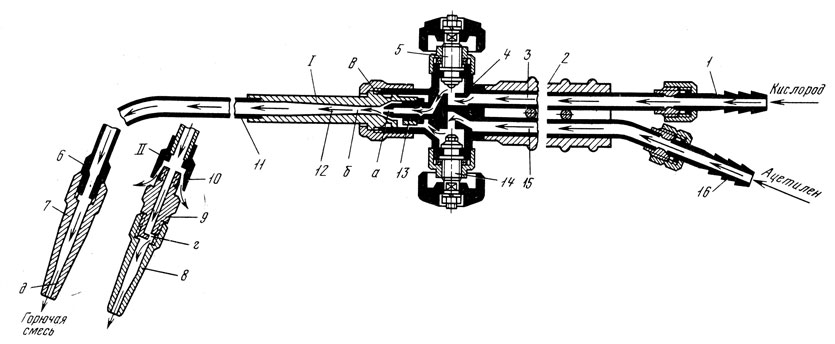

Sissepritsepõleti skeem ja tööpõhimõte. Põleti koosneb kahest põhiosast – tünnist ja otsast (joon. 64). Tünnis on hapnik 1 ja atsetüleen 16 torudega nibud 3 Ja 15 , käepide 2 , raam 4 hapnikuga 5 ja atsetüleen 14 ventiilid. Põleti paremal küljel (vaadates gaaside voolu suunas) on hapnikuventiil 5 , ja vasakul küljel - atsetüleenventiil 14 . Klappe kasutatakse leegi kustutamisel käivitamiseks, voolu reguleerimiseks ja gaasivarustuse peatamiseks. Pihustist koosnev otsik 13 , segamiskamber 12 ja huulik 7 , kinnitatakse ühendusmutriga põleti silindri korpuse külge.

Injektor 13 esindab silindriline osa väikese läbimõõduga keskkanaliga - hapniku jaoks ja perifeersed, radiaalselt paigutatud kanalid - atsetüleeni jaoks. Injektor on kruvitud käsiinstrumendi segamiskambrisse ja asub sees kokkupandud põleti segamiskambri ja põleti korpuse gaasivarustuskanalite vahel. Selle eesmärk on luua hapnikujoaga haruldane olek ja imeda atsetüleeni, mis on rõhu all vähemalt 0,01 kgf / cm 2. Pihusti taga olev harvendamine saavutatakse tänu hapnikujoa suurele kiirusele (umbes 300 m/s). Klapi 5 kaudu siseneva hapniku rõhk on 0,5 kuni 4 kgf/cm2.

Süstimisseade on näidatud joonisel fig. 65.

Segamiskambris segatakse hapnik atsetüleeniga ja segu siseneb huuliku kanalisse. Huulikust kiirusega 100–140 m/s väljuv põlev segu põleb süütamisel, moodustades atsetüleen-hapniku leegi, mille temperatuur on kuni 3150 °C.

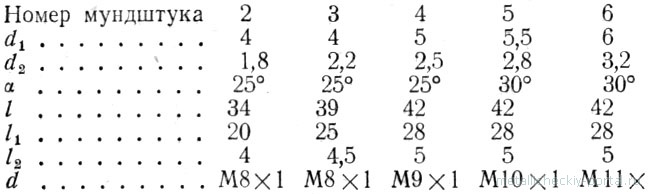

Põletikomplekt sisaldab mitmeid otsikuid. Iga otsiku numbri jaoks määratakse pihustikanalite mõõtmed ja huuliku mõõtmed. Vastavalt sellele muutub hapniku ja atsetüleeni tarbimine keevitamise ajal.

Propaan-butaan-hapniku põletite konstruktsioon erineb atsetüleen-hapniku põletitest selle poolest, et huuliku ees on seade 10 (joonis 64) propaani-butaani-hapniku segu kuumutamiseks. Leegi temperatuuri tõstmiseks on vaja täiendavat kuumutamist. Tavaline huulik asendatakse uue disainiga huulikuga.

Sissepritsepõletite tehnilised omadused. Praegu toodab tööstus keskmise võimsusega keevituspõleteid - "Zvezda", GS-3 ja väike võimsus- "Tärn" ja GS-2. Töös on ka põletid "Moskva" ja "Malyutka", mis on toodetud enne 1971. aastat.

Põletid "Moskva", "Zvezda" ja GS-3 on ette nähtud 0,5-30 mm paksuse terase käsitsi keevitamiseks oksüatsetüleeniga.

Keskmise võimsusega põleti komplekt sisaldab silindrit ja seitset otsikut, mis on ühendusmutriga kinnitatud põleti silindri külge (tabel 15) Kohustuslikus komplektis on otsikud nr 3, 4 ja 6, kõige sagedamini vajalikud keevitustööde tegemisel, ülejäänud jootraha tarnitakse tarbija soovil. Põletid "Star", GS-2 ja "Malyutka" on varustatud otstega nr vastupidavad kui vask MZ, mida kasutatakse "Moskva" ja "Malyutka" põletite huuliku valmistamiseks. Sel põhjusel pikeneb toodetud põletite kasutusiga võrreldes varem toodetud põletitega.

GS-3 tüüpi põletid töötavad 9 mm läbimõõduga varrukatega. Madala võimsusega põletid "Malyutka", "Zvezdochka" ja GS-2 on ette nähtud 0,2–4 mm paksuste teraste keevitamiseks. Põletid GS-2 töötavad 6 mm läbimõõduga kummist varrukatega.

Propaani-butaan-hapniku segu jaoks toodab tööstus GZU-2-62-I ja GZU-2-62-II tüüpi põleteid; esimene on ette nähtud 0,5–7 mm paksuse terase keevitamiseks, teine - metalli soojendamiseks. Metallpindade leekpuhastamiseks roostest, vana värv jne, toodetakse oksü-atsetüleenpõleti GAO (atsetüleenpõleti, puhastus). Põleti poolt ühe käiguga töödeldava pinna laius on 100 mm.

Metalli karastamise jaoks toodetakse NAZ-58 otsikud GS-3 põleti tünnile.

Propaan-butaan-hapniku leegiga keevitamist ja muid metallitöötlusi saab läbi viia nelja otsaga põletiga GZM-2-62M.

Injektorseadme rike põhjustab leegi tagasilööke ja atsetüleenivarustuse vähenemist põlevas segus. Atsetüleeni varu on selle tarbimise suurenemine, kui põleti atsetüleeniklapp on täielikult avatud, võrreldes passi tarbimisega antud number huulik. Nende talitlushäirete põhjused võivad olla hapnikukanali ummistus, selle läbimõõdu liigne suurenemine atsetüleenikanalite kulumise tõttu, pihusti nihkumine segamiskambri suhtes ja pihusti välised kahjustused. Põleti normaalseks tööks peab huuliku väljalaskekanali läbimõõt olema võrdne segamiskambri kanali läbimõõduga ja injektori kanali läbimõõt peab olema 3 korda väiksem.

Pihustipesa on reguleeritud põletikomplekti kuuluvate pihustite jaoks.

Moskva põletipihusteid saab kasutada Zvezda põletis ja Malyutka põletipihusteid saab kasutada Zvezdochka põletis.

Põleti süstimise (vaakum) kontrollimine toimub iga kord enne töö alustamist ja otsiku vahetamisel. Selleks eemaldatakse niplist atsetüleenhülss ja avatakse hapnikuklapp. Töötava põleti atsetüleenniplis tuleks tekitada imemine, mis tuvastatakse sõrme puudutamisel nipli avause külge.

Huuliku õiges seisukorras hoidmine tagab normaalse kuju ja suurusega leegi (vt ptk X). Suulikud töötavad kõrgel temperatuuril, võivad keevituspritsmetest mehaaniliselt kahjustada ja vajavad hooldust (puhastamine, jahutamine jne). Huuliku väljalaskekanali seintel olevad ohud, kriimustused, tahm vähendavad põleva segu väljumiskiirust ning aitavad kaasa hüppamiste ja tagasilöökide tekkele, moonutavad leegi kuju. Need puudused kõrvaldatakse huuliku otsa kärpimisega 0,5–1 mm, väljalaskeava kalibreerimise ja poleerimisega.

Pärast iga remonti tuleb põleti osad rasvatustada bensiiniga B-70.

Mittepihustiga põletid töötada sama hapniku ja atsetüleeni rõhu all, mis on võrdne 0,1–0,8 kgf / cm 2. Need põletid tagavad põleva segu ühtlasema koostise töötamise ajal. Jetless põleteid saab toita atsetüleeniga kas balloonidest või keskmise rõhuga generaatoritest.

Spetsiaalsed põletid. Materjalide gaasileegi töötlemiseks on mõnikord soovitatav kasutada spetsiaalseid põleteid. Tööstus toodab põleteid metalli kuumutamiseks kuumtöötlemise eesmärgil, värvi, rooste eemaldamiseks, põletid jootmiseks, termoplastide keevitamiseks; leekkatted jne. Spetsiaalsete põletite põhiline paigutus on paljuski sarnane metallide keevitamiseks kasutatava põletiga. Erinevus seisneb huuliku kujus ja suuruses, aga ka soojusvõimsuses, leegi kujus ja suuruses. Mis tahes põleva gaasi jaoks toodetakse spetsiaalseid põleteid.

Kontrollküsimused

1. Miks kasutatakse atsetüleeni peamiselt põlevgaasidest gaaskeevitamiseks?

2. Rääkige meile atsetüleeni generaatorite klassifikatsioonist.

3. Milline on pihusti roll põletis?

4. Millist mõju avaldab injektorseade ja huulikuseade põleti tööle?

5. Mis on spetsiaalsed põletid?

Madala rõhu sissepritsegaasipõleti

1

- otsik, 2

- segadusseajaja, 3

- kael, 4

- difuusor,

5

- tuleotsik, 6

- esmane õhuregulaator,

Toimimispõhimõte

Rõhu all olev gaasijuga põletis väljub düüsist 1 suurel kiirusel ja oma energia tõttu haarab õhu segajasse 2, kaasates selle põletisse. Gaasi segunemine õhuga toimub segistis, mis koosneb segajast 2, kaelast 3 ja difuusorist 4.

Pihusti tekitatud vaakum suureneb koos gaasirõhu suurenemisega põletis. See muudab imetava primaarse õhu kogust (30-70%), mis on vajalik gaasi täielikuks põlemiseks.

Toimimisfunktsioonid

Gaasipõletisse siseneva õhu hulka saab muuta primaarõhuregulaatori 6 abil, milleks on keermel pöörlev seib. Regulaatori pööramisel muutub pesuri ja segaja vaheline kaugus ning seega reguleeritakse õhuvarustust.

Kütuse täieliku põlemise tagamiseks gaasipõletis siseneb osa õhust ahju harvendamise tõttu. Sekundaarse õhuvoolu reguleerimine toimub ahju harvendamise muutmisega.

süstimine gaasipõletid omavad iseregulatsiooni omadust, s.t. võimalus tagada põletisse siseneva gaasi koguse ja nende poolt sisseimatud primaarõhu koguse suhte püsivus. Samal ajal, kui õhu juurdevool põletisse seibi abil on reguleeritud vastavalt leegi värvile või gaasianalüsaatori näidule gaasi täielikuks põlemiseks ja gaasipõleti töötab vaikselt ilma mürata, siis selle koormuse edasist muutmist saab läbi viia ainult gaasivoolu suurendamise või vähendamise teel ilma õhupesuri asendit muutmata.

Gaasipõleti töörežiimi muutmisel on vaja jälgida selle leegi stabiilsust, kuna gaasi põlemise olemust ei mõjuta mitte ainult sellele tarnitava primaarse õhu hulk, vaid ka sekundaarse õhu hulk. ahju sisenemine.

Kazantsevi projekteeritud kesksurve sissepritsepõleti IGK kuulub täieliku eelsegamisega põletite hulka.

Kazantsevi projekteeritud keskmise rõhuga sissepritsepõleti IGK

1

- plaadi leegi stabilisaator 2

- mikser

3

- õhuvarustuse regulaator 4

- gaasiotsik 5

- piiluja

Gaasiotsiku 4 kaudu gaasipõleti põletisse sisenev gaas süstib õhku põlemiseks vajalikus koguses. Segistis 2, mis koosneb segajast, kaelast ja difuusorist, on gaas täielikult õhuga segunenud.

Gaasipõleti hajuti otsa on paigaldatud plaatstabilisaator 1, mis tagab põletite stabiilse töö ilma leegi eraldumiseta ja leegi sähvatuseta mitmesugustel koormustel.

Leegi stabilisaator koosneb õhukestest terasplaatidest, mis on üksteisest ligikaudu 1,5 mm kaugusel. Stabilisaatorplaadid tõmmatakse kokku terasvarrastega, mis gaasi-õhu segu teel tekitavad kuumade põlemisproduktide pöördvoolude tsooni, mille kuumuse toimel gaasi-õhu segu pidevalt süttib. Leegi esiosa hoitakse põleti suust teatud kaugusel.

Õhu juurdevoolu reguleeritakse regulaatori 3 abil. Selle sisepinnale on liimitud müra summutav materjal. Regulaatoril on vaateaken - piiluja 5 stabilisaatori terviklikkuse jälgimiseks.

Tänu gaasi heale segunemisele õhuga tekitavad sissepritsepõletid madala heledusega leegi koos gaasi täieliku põlemisega madala liigõhu suhtega.

Süstimispõleti eelised:

- disaini lihtsus;

- põleti stabiilne töö, kui koormused muutuvad;

- töökindlus ja hoolduse lihtsus;

- ventilaatori, selle käitamiseks mõeldud elektrimootori, põletite õhukanalite puudumine;

- isereguleerimise võimalus, st gaasi-õhu konstantse suhte säilitamine.

- põletite olulised mõõtmed pikkuses, eriti kõrge tootlikkusega põletitel (näiteks põleti IGK-250-00 nimivõimsusega 135 m3/h on pikkus 1914 mm);

- kõrge tase müra keskmise rõhuga sissepritsepõletitel gaasijoa väljavoolu ja õhu sissepritse ajal;

- sekundaarse õhuvarustuse sõltuvus ahju harvendamisest (madalsurve sissepritsepõletite puhul), halvad tingimused segu moodustumine ahjus, mis toob kaasa vajaduse suurendada kogu üleliigse õhu koefitsienti doos = 1,3 ... 1,5 ja isegi kõrgem, et tagada kütuse täielik põlemine.

Gaasi sissepritsepõleti IGK

1

- raam, 2

- stabilisaator, 3

- otsik, 4

- summuti

suuruste tabel

| Määramine | Mõõdud, mm | Kaal, kg | |||||

| L | H | c | d | a | b | ||

| IGK1-15 | 650 | 110 | G 1/2 | 4,3 | d57 | 90 | 3,3 |

| IGK1-25 | 910 | G 3/4 | 6 | d76 | 119 | 7 | |

| IGK1-35 | 980 | 130 | G 3/4 | 6,6 | d 89 | 134 | 9 |

| IGK4-50 | 1198 | 200 | G1 | 4,4 | d 85 | 160 | 15,2 |

| IGK4-100 | 1465 | 280 | G 1 1/4 | 6,2 | d 118 | 204 | 29,2 |

| IGK4-150 | 1926 | 330 | G2 | 7,5 | d 144 | 264 | 35,1 |

Tehnilised andmed

| Näitajate nimetus | IGK 1-15 | IGK 1-25 | IGK 1-35 | IGK 4-50 | IGK 4-100 |

| Hinnatud soojusvõimsus, kW | 220 | 425 | 500 | 820 | 1570 |

| Gaasi nimirõhk, kPa | 70 | 70 | 70 | 70 | 70 |

| Liigne õhu suhe nimirežiimis | 1,02 | 1,08 | 1,03 | 1,05 | 1,04 |

| Üldmõõtmed, mm: | |||||

| - pikkus | 650 | 810 | 980 | 1180 | 1480 |

| - kõrgus | 180 | 220 | 290 | 360 | 505 |

| - laius (läbimõõt) | 140 | 200 | 200 | 320 | 450 |

| Kaal, kg | 6 | 7 | 9 | 16 | 25 |

süstimispõletid. Keevituspõleti on gaaskeevituse peamine tööriist. Suurimat rakendust leiavad madala ja keskmise rõhuga atsetüleenil töötavad sissepritsepõletid (joonis 80, a).

Surve all olev hapnik siseneb toru 5 kaudu klapi 6 kaudu injektori 3 otsikusse. Kui hapnik voolab düüsist suurel kiirusel välja, tekib torus 4 vaakum, millesse imetakse läbi klapi 7 atsetüleen. Seejärel sisenevad hapnik ja atsetüleen segamiskambrisse 2, kus nad moodustavad põleva segu, mis väljub huulikust 1 ja annab põlemisel keevitusleegi. Põleti sissepritseseadme osa on näidatud joonisel fig. 80, sünd.

Sissepritsepõleti normaalseks tööks peab sinna siseneva hapniku rõhk olema 2–4 kgf / cm 2. Atsetüleeni rõhk võib olla palju madalam - 0,01-0,1 kgf / cm 2 (100-1000 mm vett. Art.).

Sissepritsepõletid võivad töötada ka atsetüleeni keskmise rõhuga (0,1–1,5 kgf / cm 2). Kõrgem rõhk muudab pihusti töötamise ja leegi reguleerimise lihtsamaks, kuid liiga kõrge rõhk põleti kütusegaasi ventiili tihedaks sulgemiseks, mis suurendab hüppamise ja leegi tagasilööki. Seetõttu tuleb silindrist töötades hoida atsetüleeni rõhk põleti ees vahemikus 0,2–0,5 kgf / cm 2.

Injektori kanali läbimõõt määratakse valemiga

kus d u on pihusti kanali läbimõõt, mm; V K - hapnikutarbimine, m 3 / h; p - hapnikurõhk, kgf / cm2.

Näide. Hapnikutarbimine V k \u003d 4 m 3 / h, rõhk p \u003d 3 kgf / cm 2. Asendades need väärtused valemis, määrame pihusti kanali läbimõõdu

Teades pihusti kanali läbimõõtu (d ja), määrake vahekorrast segamiskambri sisselaskekanali (d c m) ja huuliku väljalaskekanali (d M) läbimõõt.

Põleti imemise (st atsetüleenikanalite harvendamise) normaalväärtuse jaoks on oluline vahemaa a pihustiotsiku otsa ja segamiskambri sisselaskeava vahel (vt joonis 80, a). Selle kauguse suurenemisel teatud piirini imemine suureneb ja vähenedes väheneb.

Leegi stabiilne põlemine tavalise segu koostisega atsetüleen-hapniku põletite ja huuliku jaoks on tagatud segu väljavoolu kiirusel huuliku otsikust vahemikus 50 kuni 170 m/s (huulikutel, millel on väljalaskekanali läbimõõt dM 0,6 kuni 3,5 mm), kusjuures ülerõhk huuliku ees oleva toru segu peaks olema vahemikus 0,03–0,27 kgf / cm 2. Väljavoolukiirusel 20–40 m/s tekivad hüppamised ja vastupidised leegid ning kiirusel 140–240 m/s saab leeki põleti huuliku küljest lahti võtta.

Soojuse paremaks hajutamiseks on huulikud valmistatud kuumakindlatest, kõrge soojusjuhtivusega materjalidest - M3 vasest või Brx0,5 kroompronksist (TsMTU3299-53), millele sulametalli pritsmed kleepuvad vähemal määral. Väikese võimsusega põletite huulikud ja millel vesijahutus valmistatud messingist ЛС59-1. Säästlikuks põlemiseks ja õige vorm leek nõuab huuliku väljalaskekanali pinna hoolikat töötlemist; pursked, mõlgid ja muud kahjustused, mis võivad põhjustada rebenemist, hüppamist või leegi tagasilööki, on vastuvõetamatud. Huulikud on väljast poleeritud, et vältida metallipritsmete kleepumist.

Vastavalt standarditele GOST 1077-69 ja 5191-69 peavad oksü-atsetüleeni keevituspõletid ja lõikurid tagama atsetüleenivarustuse vähemalt: põletid - 15%, lõikurid - 10% maksimaalsest gaasivoolust.

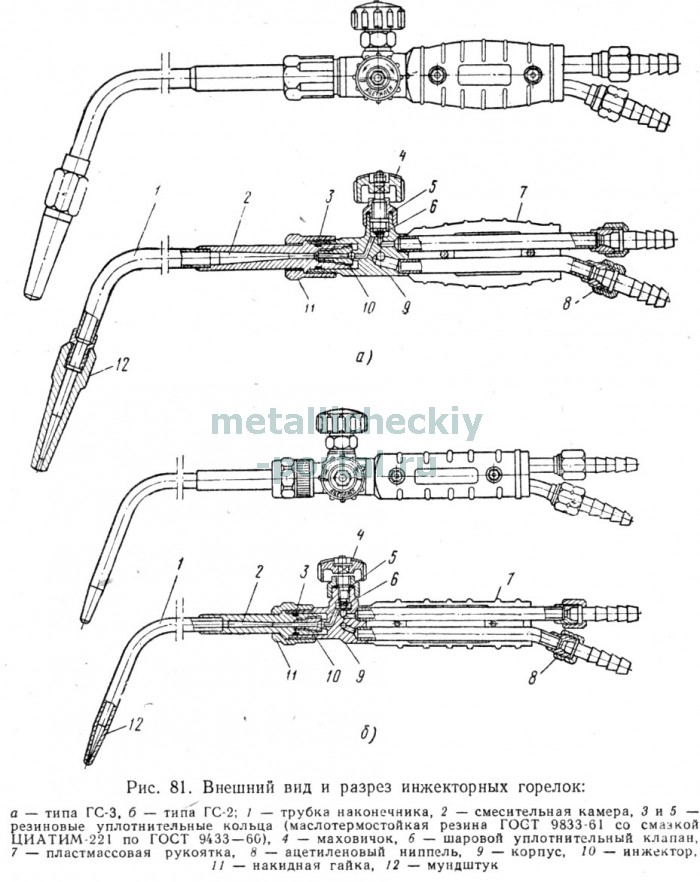

Joonisel fig. 81 kujutab keskmise võimsusega sissepritsepõleteid GS-3 ja väikese võimsusega GS-2. Põletid on varustatud erineva arvu vahetatavate otsikute komplektiga, mis erinevad gaasitarbimiselt ja on mõeldud erineva paksusega metalli keevitamiseks. Otsa number valitakse vastavalt keevitatava metalli (terase) paksusele või vajalikule spetsiifiline tarbimine atsetüleen dm 3 /h 1 mm paksuse kohta vastavalt tabelile. 9.

Tööstuses toodeti ka põletiid GS-53 ja Moskva, mille karakteristikud olid sarnased põletile GS-3, ning Malyutka põletit, mis vastab põletile GS-2.

Suure võimsusega põleteid GS-4 kasutatakse paksude mustade ja värviliste metallide keevitamiseks ja pindamiseks, suurte malmdetailide keevitusdefektide, metalli sirgendamise, painutamise ja ekstrusiooni ajal kuumutamiseks ja muudeks sarnasteks töödeks.

Neil on kaks otsikut: nr 8 metallile paksusega 30-50 mm, atsetüleeni kulule 2,8-4,5 ja hapnikule 3,1-5 m 3 1h, nr 9 paksusele 50-100 mm, atsetüleeni tarbimisele 4, 5-7, hapnik 5-8 m 3 /h. Nendes otstes on pihusti ja segamiskamber paigaldatud otse huuliku ette ning põlevgaas juhitakse pihustisse läbi hapniku etteandetoru sees asuva toru. See hoiab ära põlevgaasi ja segu kuumenemise leegi peegeldunud soojuse toimel, mis vähendab tagasilöökide ja hüppamise võimalust rasketes kuumutustingimustes töötamisel. Propaan-butaaniga töötamiseks on GS-4 põletil kaks võrgusilma huulikuga otsikut tarbimiseks: nr 8 - propaan-butaan 1,7-2,7, hapnik 6-9,5 l * 3 / h; Nr 9 - propaan-butaan 2,7-4,2, hapnik 9,5-14,7 m 3 / h.

GS-3 universaalsete põletite käepideme (silindri) külge saab kinnitada ka spetsiaalset tüüpi otsikuid: mitme leegiga, soojendamiseks, jootmiseks jne.

Suurte detailide keevitamisel (näiteks kuumutatud malmi keevitamine jne) kasutatakse spetsiaalseid kuumuskindlaid otsikuid NAT-5-6 ja NAT-5-7, mis on varustatud soojust isoleeriva asbestikihi ja varjestusümbrisega. valmistatud kuumakindlast terasest X25T, mida iseloomustab suurenenud kuumakindlus ja vastupidavus oksüdatsioonile kõrgetel temperatuuridel. Sellised näpunäited võivad kaua aega talub kõrget kuumust ilma hüppamise või tagasi vilkumiseta. Sama töö jaoks Bezhitsky terasetehases kasutatakse tavalisi otsikuid, mis on varustatud täiendava toruga nende jahutusõhu varustamiseks. Selline ots nr 6 vajab jahutamiseks 90 m 3 /h õhku rõhul 5 kgf / cm 2 ja võib töötada pidevalt 15-20 minutit.

Põleteid GS-2 kasutatakse väikese paksusega 0,3–4 mm metalli keevitamiseks. Nende põletite kaal on 360-400 g ja otsikute komplekt nr 0; 1; 2 ja 3. Nende jaoks kasutatakse 6 mm siseläbimõõduga voolikuid.

GS-2 põleti otsikute nr 1, 2 ja 3 tehnilised omadused on samad, mis tavapõleti vastavate arvude otsikutel (vt tabel 9). Otsa nr 0 kasutatakse metalli keevitamiseks paksusega 0,3–0,6 mm, see on ette nähtud atsetüleeni tarbimiseks 25–60 dm 3 / h, hapniku 28–70 dm 3 / h, hapniku rõhuks 0,8–4 kgf / cm2. Otsakanalite läbimõõdud on järgmised: injektor - 0,18 mm, segamiskamber - 0,6 mm, huulik - 0,6 mm.

Väga väikese paksusega (0,1-0,6 mm) metallide keevitamiseks, jootmiseks ja kuumutamiseks kasutatakse mikrovõimsusega põleteid GS-1 otsikutega nr 00 ja 0. Otsik nr 00, mis on mõeldud paksustele 0,1-0,25 mm, on mõeldud atsetüleeni kuluks 10-25 dm 3 /h, hapnikuks 13-34 dm 3 /h. Otsa nr 0 tunnus on toodud ülal.

Mittepihustiga põletid. Sissepritsepõletites tugev kuumus huulik, pihusti otsikust välja voolava hapnikujoa süstitav toime halveneb. Sel juhul muutub sissepritsepõleti põleva segu koostis ja sellesse ilmub liigne hapnik, mille tõttu on vaja keevitamine katkestada ja huulik jahutada.

Põlevsegu püsivama koostise annavad sissepritseta põletid, milles mõlemad gaasid - hapnik ja atsetüleen - tarnitakse sama rõhu all - 0,5–1,0 kgf / cm 2. Tugevad ja mitme leegiga põletid, mis töötavad rasketes tingimustes ja tingimustes kõrge temperatuur, on tavaliselt valmistatud ilma süstimiseta ja varustatud huuliku vesijahutusseadmetega.

Mittepihustiga põleti skeem on näidatud joonisel fig. 82, a. Hapnik ja atsetüleen sisenevad põletisse võrdse rõhuga ning gaaside kogust reguleerivad põleti klapid.

VNIIAvtogenmash on välja töötanud gaaskeevitusseadme, mis koosneb DKR järelkäitavast vedruvabast regulaatorist, mis tagab automaatselt hapniku ja atsetüleeni töörõhkude võrdsuse GAR (võrdne rõhk) sissepritseta põletis. GAR-põleti on varustatud seitsme otsikuga, mis on mõeldud atsetüleeni tarbimiseks vahemikus 50 kuni 2800 dm 3 /h. Igal otsal on segamiskamber kahe kalibreeritud auguga: külgmine atsetüleeni jaoks ja keskmine hapniku jaoks. Hapnik ja atsetüleen sisenevad põletisse regulaatorist sama rõhuga (joonis 82.6). Kontrollgaas on atsetüleen; kui atsetüleeni rõhk muutub, muudab regulaator hapniku rõhku vastavalt nii, et see jääks alati võrdseks põletisse siseneva atsetüleeni rõhuga. Seetõttu jääb põletis oleva segu koostis põletis muutumatuks.

Põlemiskiiruse ja leegi temperatuuri tõstmiseks ühe otsikuga propaan-butaan-hapniku põletites kasutatakse gaaside täiendavat kuumutamist ja segamist, kuni need väljuvad huulikust. Sel eesmärgil on VNIIAvtogenmashi poolt välja töötatud põletitel GZU-2-62 ja GZM-2-62M spetsiaalne küttekeha ja kuumutuskamber, mis paiknevad põleva segu toru ja otsahuuliku vahel (joonis 83, a).

Läbi toru 5 huulikusse 1 sisenev propaan-butaan-hapniku segu läbib soojendi 3 ja suunatakse kambrisse 2. Osa (5–10%) seguvoolust siseneb düüsikanalitesse 4 ja moodustab põletid 6, mis soojendavad kambrit 2. Kambris 2, kuumutatakse segu temperatuurini 300–360 °C ja huuliku 1 väljalaskeava juures põledes moodustub terav, järsult määratletud südamik ja leek. Leegi temperatuur tõuseb sel juhul umbes 300-330 ° C. Küttekambrid on valmistatud roostevabast terasest IX18H9, kuna messing läheb tsingi läbipõlemise tõttu kiiresti rikki.

Küttekehadega põletid võivad keevitada kuni 5 mm paksust terast propaan-butaan-hapniku leegiga kõigis ruumis oleva õmbluse asendites, samuti keevitada malmi. Propaan-butaani asemel võib kasutada muid asendusgaase: metaani, loodus- ja linnagaase. Põletil GZU-2-62 on neli ühe otsikuga otsikut (nr 1, 2, 3 ja 4) keevitamiseks ja kolm (nr 5, 6 ja 7) võrguga kütteks. Võrkotsikutel pole küttekehasid ja küttekambreid. GZM-2-62M põleti on varustatud ainult nelja ühepoolilise otsaga: nr 0, 1, 2 ja 3.

Gaasi tarbimine erineva arvuga otsikute puhul on (dm 3 / h):

Keevitamiseks ja pindamiseks propaan-butaan-hapniku leegiga Kopeyski masinaehitustehases. S. M. Kirov kasutab edukalt huulikuid, mille konstruktsioon on näidatud joonisel fig. 83b. Suuliku mõõtmed (mm) on järgmised:

Kamber-vortex põletid. Paljude protsesside (kuumutamine, jootmine, plastide keevitamine jne) puhul ei ole atsetüleen-hapniku leegi kõrge temperatuur vajalik. Nende protsesside jaoks saab kasutada propaani-õhu segul töötavaid kamber-keerispõleteid, mille on välja töötanud ja uurinud Yu. I. Nekrasov VNIIAvgogenmashis. Huuliku asemel on neil põletitel põlemiskamber, kuhu propaan ja õhk juhitakse eraldi rõhu all 0,5–2 kgf / cm 2. Propaan juhitakse kambrisse läbi düüsi keskkanali ning õhk, mis on ühtlasi ka keerise moodustav gaas, siseneb läbi mitme keermega lindi spiraalsete kanalite, mis tagavad gaasisegu "pöörlemise" põlemiskambris. Propaani ja õhu segu põleb kambris ja väljub läbi selle otsadüüsi suurel kiirusel, moodustades vajaliku temperatuuriga leegi. Leegi tööosa pikkus olenevalt gaasivoolust on 5 kuni 25 mm. Reguleerides segus liigse õhu koefitsienti 1 kuni 4, on võimalik saada leek, mille temperatuur on (vastavalt) 1700 kuni 350 ° C. Põlemiskamber on valmistatud kuumakindlast terasest.

Administreerimine Artikli üldine hinnang: Avaldatud: 2011.05.31

Põleti tüüp on tähistatud tähtede ja numbritega:

G-põleti;

GM- gaas ja nafta;

D- pikendatud gaasisektsiooniga

R- pöörlev;

Sõltuvalt põlemiskambrile paigaldamise kohast valmistatakse põletid paremale ja vasakule pöörlemisega:

õige pöörlemine

P- parem pöörlemine - düüsi rootori pöörlemissuund vastupäeva (vaadake ahjust klaasi otsa);

L- pööre vasakule - düüsi rootori pöörlemissuund on päripäeva.

Arv näitab katla nimivõimsust, mille jaoks põleti algselt kavandati (Gcal/h).

|

Põletite klassifikatsioon kütuseliigi järgi.

GAASI-PÕLETID Gaasipõleti- see on seade hapniku segamiseks gaaskütusega, et varustada segu väljalaskeavasse ja põletada, moodustades stabiilse põleti. Gaasipõletis segatakse rõhu all antav gaaskütus segamisseadmes õhuga (õhuhapnik) ja saadud segu süüdatakse segamisseadme väljalaskeava juures stabiilse konstantse leegi moodustumisega. Gaasipõletid on lai valik eeliseid. Gaasipõleti disain on väga lihtne. Selle käivitamine võtab sekundi murdosa ja selline põleti töötab peaaegu laitmatult. Gaasipõleteid kasutatakse küttekatelde või tööstuslike rakenduste jaoks. Gaas on kõige mugavam fossiilkütuse liik, millel on äärmiselt kõrged tarbijaomadused, seetõttu on sellel töötavad seadmed eriti populaarsed. Peaaegu kõik need on varustatud automaatikasüsteemidega, mis tagab kõrge ohutuse ja tõrgeteta töö. Tänapäeval on kaks peamist tüüpi gaasipõleteid, nende eraldamine toimub sõltuvalt põlevsegu (koosneb kütusest ja õhust) moodustamise meetodist. Seal on atmosfääri (injektor) ja survestatud (ventilatsiooni) seadmed. Enamikul juhtudel on esimene tüüp katla osa ja sisaldub selle hinnas, samas kui teist tüüpi ostetakse enamasti eraldi. Survegaasipõleti põlemisvahendina on tõhusam, kuna õhku varustab neile spetsiaalne (põleti sisse ehitatud) ventilaator. |

ÕLIPÕLETID(diisel, õli jne)

Vedelkütuse põleti - seade, mis on ette nähtud vedelkütuse põletamiseks. Õlipõletis vedelkütus all kõrgsurve, pihustatud aurude ja pisikeste osakeste kujul. Segamisseadmes segatakse tekkivad kütuseaurud õhuga (õhuhapnik) ja saadud õhu-kütuse segu süüdatakse segamisseadme väljalaskeava juures stabiilse konstantse leegi moodustumisega.

Rakendus diislikütus ruumide kütmiseks on asjakohane, kui puudub võimalus gaasiga varustada. Diiselpõletid sobivad suurepäraselt erineva suurusega ruumide jaoks. Nende kõige olulisem eelis on võime töötada üsna raskes töös kliimatingimused nt madalatel temperatuuridel.

Diiselpõletite võimsus on ligikaudu samal tasemel gaasipõletitega.

Vedelkütusepõleti üheks võimaluseks on vanaõlipõleti. Vanaõlipõleti võimaldab kütte pealt märkimisväärselt kokku hoida, kuigi tuleb märkida, et Venemaal pole seda tüüpi põletit eriti levinud (ja paljudes Euroopa riikides on see täielikult keelatud). Sellegipoolest toodetakse selliseid põleteid ka Euroopas, näiteks vanaõli põletid Kroll, tootmine - Saksamaa. Vanaõlipõletid on populaarsed USA-s, Venemaal kasutatakse neid kütteks tööstusettevõtted(näiteks - väikeautode teenused).

IN maamajad selliste põletite kasutamine on problemaatiline (võib tekkida raskusi kütusevarudega).

Uusimad vanaõlipõletid on konstrueeritud nii, et kui nad põletavad kütust sisse keskkond praktiliselt ei eraldu suitsu ja lõhna - need on täiesti ohutud. Kõik see tekitab suure nõudluse vanaõlipõletite järele.

KOMBINEERITUD PÕLETID(gaas-diisel, gaas-mazut)

Kombineeritud põleti - seade, mis on ette nähtud rohkem kui ühte tüüpi kütuse põletamiseks. Struktuuriliselt on kombineeritud põleti seade, milles on ühendatud gaasi- ja vedelkütuse põleti. Seega ühendab kombineeritud põleti gaasi- ja õlipõletite eelised.

Peamised neist on:

- seadme kompaktsus ("kaks ühes"),

- põletite vahetamine pole vajalik.

Siiski on ka puudusi:

- kombineeritud põletiga katla montaaži kõrge hind põleti enda keerukama konstruktsiooni tõttu;

- efektiivsuse vähenemine põleti töötamise tõttu erinevad tüübid kütus;

- kõrgemad hooldusnõuded üleminek ühelt kütuseliigilt teisele on alati seotud teatud raskustega. Itaalia firma põletite seeria Cib Unigas hõlmab kõiki kolme ülalkirjeldatud põletitüüpi (gaas, vedelkütus, kombineeritud).

Põletite klassifikatsioon töö liigi järgi.

Ventilaatori põletid.

Ventilaatoripõletitel (neid nimetatakse ka puhuks, survestatud) on järgmine omadus: õhk surutakse neisse tänu sisseehitatud ventilaatorile. Juba põletis endas segatakse see mingisuguse kütusega, misjärel saadud segu süstitakse ahju.Ventilaatorpõletid võivad töötada gaasil või vedelkütusel (diisel, vanaõli). Gaasiga töötamisel sõltuvad ventilaatoripõletid kõige vähem sellest, millise rõhuga gaas voolab, isegi kui rõhk langeb 50%, soojendab boiler jahutusvedelikku.

Ventilaatoripõletid on palju kallimad kui gaasipõletid, kuid need sõltuvad vähem gaasirõhust võrgus: isegi kui see langeb 50%, soojendab boiler endiselt jahutusvedelikku, ehkki võimsuse kadu. Samal ajal on ventilaatoripõletid üsna mürarikkad (kuni 60 dB). Müra ei tee mitte niivõrd ventilaator, vaid põleti, mis surve all põleti otsikust väljub. Müra eest kaitsmiseks pakuvad katlatootjad mitmeid meetmeid, sealhulgas summutit, mis paigaldatakse korstna ja katla liitumiskohta.

Ventilaatoripõletid ei ole enamikul juhtudel katla osad, vaid tarnitakse eraldi ja kinnitatakse (“riputatakse”) katla külge.

Difusioonpõletid ja põletid vahepealne tüüp.

Difusioonpõletites juhitakse kütuse põlemiseks vajalik õhk difusiooni tõttu ümbritsevast ruumist otse põlemisfrondisse.

Difusioongaasipõleteid iseloomustab ühtlasem temperatuur kogu leegi pikkuses. Need gaasipõletid nõuavad aga suuremat liigõhu suhet (võrreldes sissepritsepõletitega), tekitavad ahju mahus väiksemaid termilisi pingeid ja halvimad tingimused gaasi järelpõletamiseks põleti sabaosas, mis võib viia gaasi mittetäieliku põlemiseni.

Kasutatakse difusioongaasipõleteid tööstuslikud ahjud ja katlad, kus on vaja ühtlast temperatuuri kogu leegi pikkuses. Mõne protsessi puhul on difusioongaasipõletid asendamatud. Näiteks klaasitootmises, ahjudes ja muudes ahjudes, kui põlemisõhk kuumutatakse temperatuurini, mis ületab põlevgaasi süttimistemperatuuri õhuga. Difusioongaasipõleteid kasutatakse edukalt ka mõnes kuumaveeboileris.

Võimsates põlemiskambrites põletatakse gaasi üsna edukalt madala gaasi- ja õhutakistusega difusioonpõletite abil. Need viimased ei vaja gaasi ja õhu eelsegamist ning võimaldavad suure gaasi ja õhu väljumiskiirust ahju. Selliste põletite kasutamisel elimineeritakse olulise koguristlõikega tulekindlad tunnelid, mis nõuavad kõrge kalorsusega gaasiga tulekindlat. Kõrge kvaliteet ja suhteliselt sagedased remonditööd. Lõpuks on difusioonpõletid hõlpsasti konstrueeritavad gaasi-õli segapõletitena, mis võimaldavad tõhusalt põletada nii gaas- kui ka vedelkütuseid (ja vajadusel ka pulbristatud tahkeid aineid).

Seetõttu kasutatakse võimsates kateldes, mis põletavad kas maagaasi või kõrgahjugaasi ja kivisöetolmu, tavaliselt difusioon- või segatüüpi põleteid. Difusioonpõletites juhitakse gaas ja õhk ahju eraldi ning gaasi ja õhu segu tekib põlemiskambris endas. Sel juhul jõuab õhk tavaliselt enne gaasiga segamist soojeneda temperatuurini, mis on piisav intensiivseks põlemiseks, nii et põlemisprotsess toimub väga kiiresti ja põlemisfront, st difusioonipõlemistsoon, mis eraldab kütusesegu piirkondi. oksüdeerijaga (õhk) ja põlemisproduktide segu liigse õhuga on väga õhuke kiht. Vahetüüpi põletites toimub segamine osaliselt põletis endas ja sealt siseneb ahju õhuvool, mida läbivad gaasirikka segu eraldi joad.

Difusioonpõletid töötavad tavaliselt madala ja keskmise rõhuga gaasil.

Kateldes on nn. kolde gaasipõletid, mis on teatud tüüpi difusioongaasipõletid, mis asuvad ahju sees, selle alumises osas. Koldegaasipõleti koosneb ühest või mitmest gaasijaotustorust, millesse puuritakse augud. Aukudega toru paigaldatakse ahju restile või koldele tulekindlate tellistega vooderdatud pilukanalisse. Läbi tulekindla pilukanali siseneb vajalik kogus õhku. Sellise seadmega algab toru aukudest väljuvate gaasivoogude põlemine tulekindlas kanalis ja lõpeb ahju mahus. Koldepõletid tekitavad gaasi läbipääsule vähe takistust, nii et need võivad töötada ilma sundlõhketa.

Põlemisprotsessi jälgimiseks ja gaasipõleti süütamiseks kasutatakse vaateakent. Koldepõletid võivad töötada madala ja keskmise gaasirõhuga ning neid kasutatakse sektsioonkateldes, kateldes TVG, KV-G, DKVR.

Õlipõletid.

Kütteõli, st nafta töötlemisel järelejäänud raske fraktsiooni kasutamine pole tööstuses sugugi haruldane. Peamiselt kasutatakse kütteõli muundamiseks nii iseseisvaid kui ka tööstuslikke õlipõleteid soojusenergia, ja seda tehakse põletamise teel. Enamasti kasutavad õlipõletid mehaanilist kütuse pihustussüsteemi, kasutades kas auru või suruõhk. Mõned õlipõletite modifikatsioonid on varustatud madalrõhuotsikutega, mille eesmärk on kütusekulu tõhusalt vähendada. Lisaks kuluvad seda tüüpi õlipõletid aeglasemalt kui tema analoogid ja see omakorda vähendab nii protsessi maksumust kui ka hoolduskulusid.

Meie ajal toodetud õlipõletid on varustatud selliste seadmetega nagu elektripaneelid, juhtimissüsteem, mootori-pumba kütusevarustusgrupp. Sel viisil varustatud õlipõleti puhastab otsiku automaatselt niipea, kui on võimalik rääkida töö lõppemisest, mis vähendab ka vajadust hooldus varustus.

Õlipõletites kasutatakse kütuseküttesüsteemi. Seda tehakse selleks, et kütteõli püsiks pidevalt viskoosses olekus. Kütuse pihustamiseks kasutatakse suruõhku või auru rõhul 8 baari. Samuti on selliseid modifikatsioone, mille puhul gaasipõleti süüdatakse süütegaasi põletiga.

Õlipõleteid peetakse õigustatult ökonoomseteks ja praktilisteks. Neid omadusi silmas pidades on õlipõletid kasutusel kõikjal ja laialdaselt nii peamise soojusenergia allikana kui ka kindlustusvõimalusena, kui ootamatult tekivad katkestused muu kütuse tarnimisel. Tööstuslik õlipõleti on leidnud oma rakenduse tööstuslikel eesmärkidel ja linnaküttejaamades, pakkudes keskküte elamud. Kokkuvõtteks võib öelda, et tarbija valikul pakutakse laias valikus õlipõleteid. Selliste seadmete ostmisel saate valida vastavalt võimsusele, modifikatsioonile ja muudele parameetritele - turg seda võimaldab. Ja loomulikult eristuvad õlipõletid nende töökindluse ja kõrge kvaliteedi poolest.

Gaasiõli ja tolmu-gaasi põletid.

Kiireks üleminekuks ühelt kütuseliigilt teisele (eriti talvekuudel), samuti koospõletamiseks mitmesugused kasutatakse kombineeritud kütusepõleteid: gaasi-õli ja tolm-gaas. Kombineeritud põleteid kasutatakse ka siis, kui on vaja tekitada helendav leek või kui gaasiga ahjus ei ole võimalik soovitud temperatuuri tagada.

Õli-gaasi põleti koosneb gaasist, õhust. ja vedelad osad, mis tagavad põlemiseks vajaliku gaasi, õhu ja kütteõli koguse.

IN tolmu-gaasi põleti maagaasi põletamiseks suurtes elektrikateldes. jaamades siseneb gaas perifeersete avade kaudu ja läheb keskele, segunedes teel keerleva õhuvooluga. Põleti on varustatud teleskoobiga kruviajamiga seade, mis võimaldab eemaldada sees oleva toru, mille kaudu juhitakse gaasikatelde töötamisel ahju õhu-tolmu segu. Teleskoop seade takistab tolmu sattumist toru liikuvate ja statsionaarsete osade vahedesse.

Gaasiõli põletite näide:

õli-gaasipõletid PGMG-10; kolmkümmend; 40,

õli-gaasipõletid RGMG

Sissepritsepõletid

Sissepritsepõletites imetakse (sissepritsetakse) põlemisõhku gaasijoa energia toimel ja nende vastastikune segunemine toimub põleti korpuse sees. Mõnikord toimub sissepritsegaasipõletites vajaliku koguse põlevgaasi, mille rõhk on atmosfäärirõhule lähedane, imemine õhuvoolu energia abil. Keskmise rõhuga gaasil töötavates täissegamispõletites (kogu põlemiseks vajalik õhk segatakse gaasiga) tekib lühike leek ja põlemine toimub minimaalses ahjumahus. Osalise segunemise sissepritsegaasipõletitesse siseneb ainult osa (40-60%) põlemiseks vajalikust õhust (nn primaarõhk), mis segatakse gaasiga. Ülejäänud õhk (nn sekundaarne õhk) siseneb leeki atmosfäärist gaasi-õhkjugade pihustava toime ja ahjude harvendamise tõttu. Erinevalt keskmise rõhu sissepritsegaasipõletitest moodustavad madalsurvepõletid homogeense gaasi-õhu segu, mille gaasisisaldus on suurem kui ülemine süütepiir; need gaasipõletid töötavad stabiilselt ja neil on lai soojuskoormuse vahemik.

Sissepritsepõletid eristatakse: rõhu järgi - madal ja keskmine rõhk; taskulambi tüübi järgi - mitme taskulamp (koos jaotuskollektor) ja ühekordse lambiga; düüside arvu järgi - ühe ja mitme otsikuga; vastavalt düüside asukohale - tsentraalse ja perifeerse paigutusega. Sissepritsepõleti poolt sisseimetud gaasi ja õhu mahusuhted määratakse sissepritse suhte ja liigse õhu suhtega. Mida kõrgem on gaasi kütteväärtus, seda rohkem on selle põlemiseks vaja õhku ja seda rohkem peaks sama üleõhu koefitsiendi juures olema sissepritsekoefitsient, st. rohkem õhku peab imema 1 m3 gaasi.

Gaasi rõhuvahemikus 2000 kuni 9000 kgf/m2 põleti sissepritsevõimsus peaaegu ei muutu põleti ees oleva gaasirõhu muutumise ja ahju harvendamise korral. Rõhul alla 2000 ja eriti alla 1000 kgf/m2 suureneb õhu üleliigne koefitsient rõhu langusega ja ahjus harvendamise suurenemisega. Normaalse põlemisprotsessi tagamiseks suur tähtsus on gaasikütuse koostise püsiv. Tiheduse muutus toob kaasa põleti sissepritsevõimsuse muutumise ja kütteväärtuse muutus nõuab põlemiseks etteantava õhu koguse vastavat muutust. Gaasikütuse (Wobbe'i arv) etteantud karakteristikute väikeste kõikumiste korral saab vajalikku liigõhukoefitsienti säilitada, muutes põleti ees olevat rõhku ja õhureguleerimissiibri avanemisastet.

Sissepritsepõletite eelised: gaasienergia kasutamine õhu imemiseks; gaasi ja sissepuhkeõhu hea segunemine ning nende koguste arvestusliku suhte säilitamine teatud piirides põleti soojusvõimsuse muutumisel. Ühe gaasidüüsiga põletite peamised puudused on märkimisväärne pikkus, eriti suure soojusvõimsuse korral: vajadus düüsi telje ja põleti telje range kokkulangemise järele; kõrge müratase ja madalrõhupõletid - põleti märkimisväärne pikkus ja sekundaarse õhu sõltuvus ahjus esinevast hõrenemisest.

Süstimispõleti näide: Sissepritsegaasipõletid Kazantsev

Põletid paigutatakse tavaliselt kahe või enama ühe või kahe reaga vastasküljed ahjud. Põletite arv valitakse oluliseks, et oleks võimalik reguleerida koormust mõne põleti väljalülitamisega, kuna tavaliselt statsionaarsetes kateldes kasutatavad reguleerimata väljalaskeosaga düüsid ei tööta vähendatud koormuse korral hästi. Õhukiirused põletitega ambluste kitsas osas on umbes 20-35 m/s. Esipõleti ahju minimaalne sügavus peab olema väikeste põletite puhul vähemalt 3 m ja suurte põletite puhul 4 m.

Põletite klassifikatsioon reguleerimise tüübi järgi.

Üheastmelised põletid nad töötavad ainult ühes võimsusvahemikus, töötavad katla jaoks raskel režiimil. Üheastmeliste põletite töötamise ajal toimub põleti sagedane sisse- ja väljalülitamine, mida reguleerib katlaüksuse automaatika.

Kaheastmelised põletid on kaks võimsusastet. Esimene etapp annab reeglina 40% võimsusest ja teine - 100%. Üleminek esimesest etapist teise toimub sõltuvalt katla kontrollitavast parameetrist (soojuskandja temperatuur või aururõhk), sisse- ja väljalülitusrežiimid sõltuvad katla automaatikast.

Kaheastmelised libisevad põletid võimaldama sujuvat üleminekut esimesest etapist teise. Seda tüüpi põletitel on vahepealne asend kaheastmeliste ja moduleerivate põletite vahel.

Eespool kirjeldatud kolme tüüpi põletite näitena põletite seeria Max gaas ettevõtted Ecoflam (Ekoflam).

Moduleerivad põletid soojendage boilerit pidevalt, vajadusel suurendades või vähendades võimsust. Põlemisrežiimi muutmise vahemik - 10 kuni 100% nimivõimsusest.

Moduleerivad põletid jagunevad vastavalt moduleerivate seadmete tööpõhimõttele kolme tüüpi:

- mehaanilise modulatsioonisüsteemiga põletid;

- pneumaatilise modulatsioonisüsteemiga põletid;

- elektroonilise modulatsiooniga põletid.

Erinevalt mehaanilise ja pneumaatilise modulatsiooniga põletitest võimaldavad elektroonilise modulatsiooniga põletid kõrgeimat võimalikku juhtimistäpsust, kuna põletiseadmete töös on välistatud mehaanilised vead.

Moduleerivad põletid on ees astmelised terve rida kasu. Sujuv võimsuse reguleerimise mehhanism võimaldab minimeerida katelde sisse- ja väljalülitamist, mis vähendab oluliselt mehaanilisi pingeid katla seintele ja sõlmedele, mis tähendab, et see pikendab selle "eluiga". Kütusesäästlikkus on sel juhul vähemalt 5% ja õige häälestamise korral võite saavutada 15% või rohkem. Ja lõpuks, moduleerivate põletite paigaldamine ei nõua kallite katelde väljavahetamist, kui need töötavad korralikult, suurendades samal ajal katla efektiivsust.

Näide võimsuse modulatsiooniga põletitest - Max Gas Blue Ecoflami poolt.

Teisest küljest on moduleerivad põletid kallimad kui astmelised mudelid.

KÜTUS KÜTUS PÕLEB SINISE LEEGIGA

Kütteõli varud ulatuvad sadadesse miljonitesse tonnidesse, mistõttu on väga oluline saavutada tõhus ja ohutu kasutamine see kütus. Võttes arvesse kaasaegset keskkonnanõuded loomise kallal töötavad mitmed Šveitsi ettevõtted küttepaigaldisedõlipõletitega, andes sinise leegi, nagu gaasikütusel. Tavalistes õlipõletites, mis toodavad kollast leeki, toimuvad õli õhuga segamise, aurustumise ja põlemise protsessid üheaegselt.

Põletites uus süsteem esmalt kütteõli aurustub ja seguneb õhuga ning alles siis süttib tekkinud gaasisegu. Selle tulemusena tekib vähem tahma ja vingugaasi. Lisaks näeb selliste põletite konstruktsioon ette heitgaaside regenereerimise, mille tulemusena leegi temperatuur langeb ja lämmastikoksiide eraldub vähem. Õhu ja heitgaaside paremaks segamiseks kütteõliga kasutatakse pöörlevate peadega põleteid.

Industrie + Tehnika nr 22, 1989.

Loe ka...

- Tahkeküttekatelde korstna kõrgus ja läbimõõt Eramu katla korstna arvutamine

- Kuidas õigesti katuse aurutõket teha: aurutõkkeseadme tehnoloogilised põhimõtted

- Gaasikatla korsten: seadme omadused ja nõuded gaasikatel Mis toru läbimõõtu on vaja gaasikatla jaoks

- Mansardkatused: tüübid ja disainifunktsioonid